業界特別企画

公開日: / 最終更新日:

FUJIFILM VIETNAM-「脱中国」はどこまで進むのか

FUJIFILM VIETNAM

掲載企業FUJIFILM VIETNAM

富士フイルム、ベトナムで探る次のサプライチェーン

2022年春の上海ロックダウンは、中国を軸に構築されてきた製造業のサプライチェーンに、大きな問いを投げかけた。富士フイルムもまた、その影響を受けた企業の一つである。同社は組み立て拠点をASEANへと分散させながら、次の焦点として「部品調達」の再設計に踏み出している。その最前線で指揮を執るのが、FUJIFILM VIETNAMの杉田裕氏だ。ベトナム進出が加速するなか、現場では何が起きているのか。人材、コスト、人口、地政学リスク──期待と制約が交錯する環境で、杉田氏はいかに現実と向き合い、時間を味方につけようとしているのか。富士フイルムの調達戦略を通して、その実像に迫る。

ロックダウンが突きつけた調達体制の限界と「分散」という選択

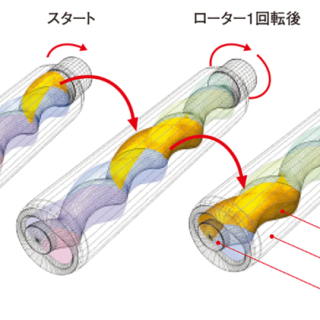

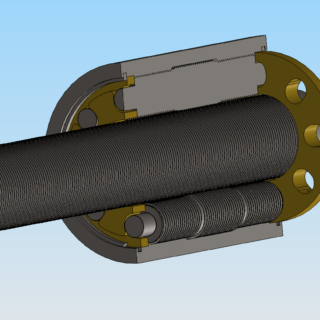

富士フイルムは、中国・蘇州にイメージング分野の光学製品を生産するメイン工場を構える。1995年にインスタントカメラ「チェキ」の工場として設立され、その後はコンパクトデジタルカメラの量産も担ってきた。現在は、高級デジタルカメラを中心とする工場として位置づけられている。

同社は長年、蘇州を起点に、工場周辺から部品を調達する体制を築いてきた。現地完結型で効率の高いサプライチェーンだったが、2022年3月、その前提を大きく揺るがす事態に直面する。新型コロナウイルス感染拡大を受けて実施された上海ロックダウンである。これが、調達をASEANへと広げる必要性を強く意識するきっかけとなった。

「中国のロックダウンは、本当に厳格でした。住んでいる場所から一切外に出られず、マンションの前には役人が立つような状況でした。無錫、蘇州、昆山、上海と、華東一帯の部品サプライヤーがすべて止まり、蘇州の組み立て工場にも部品が入らなくなりました。その結果、生産計画は達成できず、販売計画も未達となった。こうした状態が約3カ月続きました」

杉田氏はそう振り返る。この経験は、中国に調達を寄せてきた体制の脆さを、現実の出来事として突きつけた。

ロックダウン収束後、「中国依存には看過できないリスクがある」とのトップ判断が示され、ASEAN展開が同社の関連事業部に共有された。そのうち、組み立てビジネスを担う一つがイメージングソリューション事業部である。デジタルカメラ、交換レンズ、チェキの商品企画、設計、品質保証、販売などを担い、本部は埼玉県・大宮に置く。

生産機能と調達機能は、杉田氏が所属する富士フイルムオプティックス(FFOP)が担う。イメージングソリューション事業部は、生産系および調達系の業務をFFOPに委ねる体制だ。調達まで含めて一体で担う点が、この体制の特徴といえる。

ASEANに「組み立て」拠点、次の焦点は「部品」

その後、プロジェクトが立ち上がり、いくつかのサブテーマを設けながら取り組みが進められた。まず優先されたのが、組み立て機能の整備である。現在、ASEANには数カ所の工場を構えている。

課題として浮かび上がったのが部品調達だ。現在も部品の大半を中国から調達している。2000年以降、蘇州にメイン工場を置き、その周辺から部品を集める体制を築いてきた。工場の近くで部品を調達することは製造業の原理原則であり、効率面でも理にかなっている。実際の運営は現地スタッフが担い、組み立てメーカーと部品サプライヤーの現地担当者同士が直接やり取りする。そうした意味でも、現地完結型の調達は合理的な仕組みだった。

ここに地政学的な要因が重なる。

トランプ大統領就任以降、米中間の緊張は続き、報復措置の応酬が見られる場面もあるなど、事業を取り巻く不確実性は高まりやすい状況にある。実際、この半年ほどは、中国からレアアースを含む部品が出にくくなる局面もあった。部品供給が絞られれば、事業への影響は小さくない。

「我々のアッセンブリー型(組み立て)の事業は、部品を一つ欠いても成り立ちません。そう考えると、中国に調達を寄せた状態が続くことには、一定のリスクがあります」

杉田氏は、将来的にできる限り中国からの部品調達を減らし、ASEANから調達する体制を整えたいと語る。実現できれば、組み立て工場の近くで、現地スタッフの運営によって部品を調達するという「理想形」に近づく。その方向に進む必要がある、という認識だ。

この方針のもと、2023年12月から2〜3人の体制でホーチミンを活動拠点に動き始めた。この2年間で視察した企業は約300社に及ぶ。台湾、マレーシア、インドネシア、フィリピン、シンガポール、ベトナム、タイ、カンボジア、ラオスなどを回ってきたが、高級デジタルカメラや交換レンズ、チェキ向けの「小型で高性能」な部品を安定して供給できるサプライヤーは、簡単には見つからない。これは当初から想定していた前提でもある。

杉田氏は2003年から中国に入り、中国の部品サプライヤーとともにQCD(品質・コスト・納期)を積み上げてきた。その経験から見ると、中国の20年間のスピード感や投資規模、技術育成の厚みは際立っており、現時点のASEANはまだ途上にある。ただし、すでに対応できる、あるいは将来的に対応できそうなサプライヤーも一部には存在する。

「20年前の中国と同じように、こちらが入り込み、指導し、育てていく。そのやり方が、現実的だと考えています」

同時に、中国のサプライヤーへの働きかけも進めている。トランプ大統領が相互関税に言及し始めた頃から、国際的に「中国で生産したものでは販売が難しくなる。生産拠点を中国以外に移してほしい」といった要請が強まった。富士フイルムは蘇州のメイン工場を軸に、華東地区のサプライヤーと長年取引を続けてきた経緯がある。そのため、1年ほど前から既存の取引先に対し、「可能であればASEANに出てきてもらえないか」と働きかけている。

背景にあるのは、新規で取引先を開拓する難しさだ。富士フイルムのQCDの考え方や図面に慣れるまでには1年程度を要し、開発者や設計者の思考を理解するにも時間がかかる。そう考えると、既存の取引関係を軸に生産拠点を移してもらうほうが、現実的な選択肢になりやすい。

なぜベトナムに人と工場が集まるのか

労働者の質は、進出先を語る際によく比較の対象になるテーマだ。ただこの点について、杉田氏は「中国とベトナムの間に決定的な差があるとは見ていない」と話す。「手先の器用さ」についても、単一作業が中心となる製造現場では、必ずしも判断を左右する要素にはならないという見方だ。実際、これまで約300社を視察し、現場でワーカーの作業にも目を向けてきたが、作業の巧拙だけを理由に取引の可否を決めることはほとんどない。

「個々の作業スピードや慣れよりも、サプライチェーン全体をどう設計し、QCDをどう回していくかのほうが重要になります」。重視するのは、労働者個人の資質そのものよりも、それを機能させる仕組みづくりだ。

では、ASEANの中でベトナムが突出した存在かといえば、評価は慎重になる。ただ現実として、製造拠点の選択肢を検討する過程で、結果的に多くの企業がベトナムを選んでいる。中国系や台湾系企業の進出が進んでいることも、その流れを後押ししている。

QCDのうち品質(Q)の面では、なお積み上げの途上にある一方、最低賃金はASEAN諸国と比較すると抑えられている。人件費がそのまま部品コストに反映されやすい製造業にとって、ASEAN諸国との差は無視しにくい。こうした条件が、ベトナムへの期待を支える一因になっている。

一方で、ベトナムをめぐる議論では、人口規模という視点も欠かせない。人口は約1億人だが、労働力という観点で見ればその半分にも満たず、すべてが製造業に向かうわけではない。そうした中で製造拠点の移転先としてベトナムに企業が集中し、とくに北部では2025年初頭から中国企業の流入が加速した。ワーカー確保をめぐる競争が強まり、賃金水準が上がりやすい局面に入っている。北部の部品サプライヤー経営者からは、現場運営の難しさを訴える声も聞かれるという。進出判断にあたっては、「人手が潤沢で低コスト」という前提を、そのまま当てはめるのは難しくなりつつある。

杉田氏は、こうした構図を2004年頃から意識していたと振り返る。当時、ベトナムの人口は約8,800万人。日系メーカーがベトナムに工場を建設する動きがあり、部品サプライヤーも一気に進出した。その流れを見ながら、「人口規模を考えると、労働集約型の産業をどこまで受け止められるのか」という点を、上司と話していたという。

それでも現在、企業がベトナムへ向かう背景には、「他に選択肢が限られている」という現実がある。シンガポールは賃金水準が高く、工場立地としてのハードルが高い。マレーシアも、既存の集積を踏まえると、新たな受け皿としての余地は限られつつある。結果として、候補に挙がりやすいのがインドネシアかベトナムという構図だ。

投資動向を見ても、年によって両国が拮抗する場面がある。ただインドネシアについては、宗教的・文化的な背景を踏まえた運営上の配慮が求められる場面も多いとされる。一部、成功例はあるものの、同様の取り組みをそのまま再現するのは容易ではない。そうした条件を一つひとつ見ていくと、特定の宗教色が比較的薄いベトナムは、相対的に進出のハードルが下がりやすい。その結果として、多くの企業がベトナムに向かう流れが生まれている。

最大の壁はコスト――QCDで問われる現実

調達評価において、杉田氏がまず見るのはサプライヤーの国籍ではない。日系か、ローカルか、台湾系か、中国系かといった属性よりも、小型・高精度の部品をQCDで安定して供給できるかどうかが判断軸になる。その中で、とりわけ厳しく問われるのがC、すなわちコストだ。部品コストの上昇は、そのまま収益構造に跳ね返る。量産に入る手前の段階で、現行の中国サプライヤーよりも「少しでも安いこと」を求める考え方が、実務の現場には今も根強く残っている。

「現状、中国の部品より安くするのは、実際にはかなり難しいです。中国ではレアアースを含めて原材料を足元で調達できる環境が整っています。一方、中国以外の国では原材料が取れないケースが多く、結局は中国から持ってくることになります。その分、物流費や輸入関税、各種手数料が上乗せされます。我々が扱っている部品は、コスト構成の大半が原材料ですので、構造的に安くしにくいのが実情です。だからこそ、コストの部分は重要になります」

もっとも、このコストの捉え方は一様ではない。「コストが上がるのは、中国への依存度を下げるための対価であり、ある意味では当然だ」と割り切る企業もある。

が、しかし、量産を前提とした段階で、既存の中国サプライヤーよりコストが高ければ、採用のハードルは一気に上がる。

「何百社回って、ようやく見つけました、という話でも、コストが合わなければ採用されない。そこは現実として厳しいです」

地政学リスクをどこまで織り込み、どこまでを許容するのか。考え方としては理解できても、数字として成立させるのは容易ではない。調達の現場では、そうした判断の積み重ねが日々続いている。

現実を直視し、時間を味方につける調達戦略

手がかりの一つとなったのが、ベトナム裾野産業協会(VASI)とのやり取りだった。会員企業10数社とコストについて議論した際、彼らは率直に「将来、中国のコストに近づけられる可能性はある」と、具体的な見立ても示された。分析に基づき、達成可能な範囲を示す。その向き合い方が、杉田氏にとっては信頼につながった。

中国や台湾の企業であれば、安易に「頑張る」「もっと安くできる」「問題ない」と言い切る場面も少なくない。一方、VASIの企業はそうではなかった。真剣な眼差しで「中国の価格はハードルが高い。でも、諦めない」

そのやり取り自体が、今後を考えるうえでの一つの手応えになった。

情報収集の基本は、一貫している。業界を限定せず、とにかく人に会うことだという。

「金融でも、ゼネコンでも、サービス業でも構いません。とにかく人と会う。そこから関係が広がっていきます」

会った相手から紹介が生まれ、その紹介が次につながる。同業者に「この部品、できるか」と尋ねると、「それは難しいが、ここなら可能かもしれない」と別の企業の名前が挙がることもある。日系企業同士には、現地で一緒にやっていこうという空気があり、その意識が自然と連鎖を生む。

「薄い関係や細い糸を、少しずつ太くしていく。そんな感覚です」

接点を一気に増やす場として、商談会の存在も大きい。杉田氏はNCネットワークが主催するFBCものづくり商談会に2023年から参加しており、「かなり助かっている」と話す。

通常の探索では、自ら現地を回る必要がある。距離がある場合には、1日に回れても2社、多くて3社が限界になる。一方、商談会ではブースに固定しているだけで、1日に50社前後と接点を持てる。接触の密度は大きく異なる。

もっとも、数がそのまま成果につながるわけではない。富士フイルムが求めるのは、小型で高精度、かつQCDで安定供給できる部品だ。その水準に合致するサプライヤーは限られている。

「正直、そんなに甘い話ではありません。100社来て、1社どうか、という感覚です」

商談会は即戦力を見つける場というより、候補と出会う入口に近い。そこで得た接点を起点に、時間をかけて見極めていく。その積み重ねが、調達先の地図を少しずつ更新していく。

現在は若手社員を毎週ベトナム北部に派遣し、VASIに所属するローカルサプライヤーを1日3社ずつ視察している。目的は、目先の取引先を見つけることではない。

「中国と同じスピード感をそのまま期待するのは現実的ではありません。ただ、それでも将来的にQCDが整ってくる会社が出てくる可能性はあると思っています」

3年後、5年後を見据え、現場を見続ける。その積み重ねの中でこそ、ローカル裾野産業の伸び方や、向かう方向が少しずつ見えてくるという考えだ。

最後に今後の展望を尋ねると、杉田氏の答えはシンプルだった。

「魔法のような解決策はありません。2026年も、これまで話してきたことを地道に続けていくだけです」

生産現場に足を運び、部品サプライヤーと向き合い、対話を重ねながら見極めていく。その先に、次の可能性が見えてくると考えている。

「打ち出の小槌のようなものはありません。結局は、一つ一つやっていくしかない。その中で、将来に期待していくということです」 ベトナム進出をめぐる議論が熱を帯びるなかでも、杉田氏の言葉は終始、足元から離れなかった。現実を見据え、時間をかけて調達の形を組み替えていく。その姿勢は、アジア展開を考える製造業にとって、多くの示唆を与えている。