業界特集

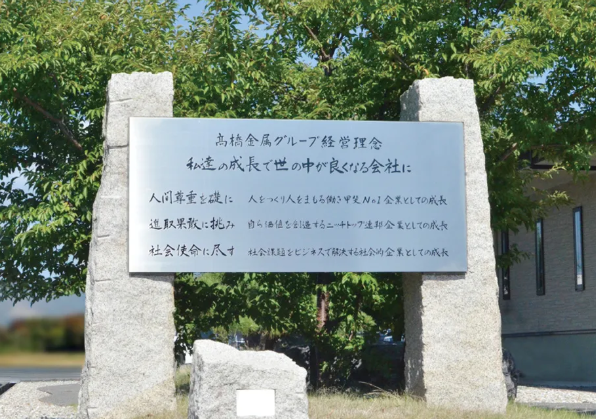

高橋金属株式会社

掲載企業高橋金属株式会社

-

主要3品目

-

プレス・板金・パイプ加工

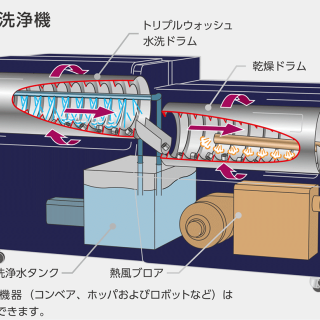

工業用洗浄機製造販売

OEM製品組み立て

プレス、板金、溶接、パイプ加工、組立…カテゴリーは「金属」

装置・金型も自社製造で顧客要求を満たす

「技術で会社を強くしていきたい」熱がこもったその一言には、技術力に対する自信がにじむ。ほぼ毎年のように受賞している「関西ものづくり新撰」や「地方発明表彰」などの受賞歴が、その自信を裏付ける。滋賀県長浜市――琵琶湖のほとりに本社を置く高橋金属株式会社は、金属の超塑性加工を得意とする金属加工メーカーだ。

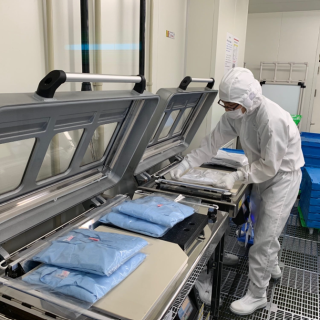

髙橋金属はプレス加工、金型の設計 · 製作、板金加工、パイプ加工、さらに組立まで幅広く金属加工を取り扱う。金属接合技術もロウ付けから溶接、カシメと広くカバーしており、業界にこだわらず、多様な製品の加工を行っている。10年ほど前からは大型で技術を要する製品に挑戦し、顧客からは難しい案件が次々に舞い込んでくる。だが同社は新たな工法を開発、装置も自分たちで製造し、難題を解決し続けている。現在では、ワンストップサービスPlus+と銘打ち、設計から部品加工、組立、運送までの一貫生産体制に加え、製品自体の品質を保証。さらに技術提案によって顧客要求を期待以上のクオリティで実現することを掲げる。

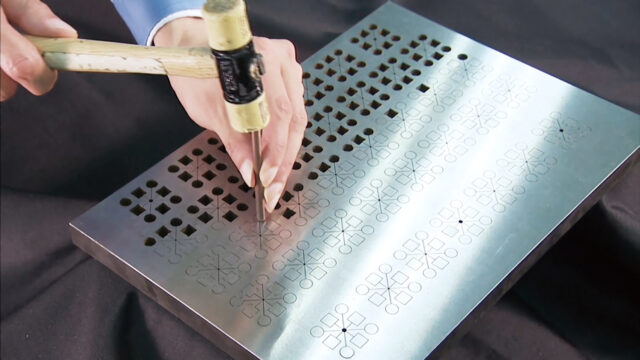

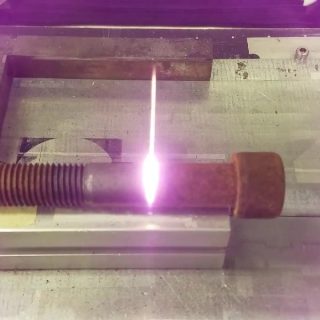

レーザ溶接工法を開発することで顧客の課題を解決

同社ではレーザ溶接技術を得意としているが、レーザ溶接についてはまだあまり詳しくないという顧客も少なくない。レーザ溶接はビードが盛り上がらないため、強度が劣るのではないか――そういったイメージも未だ根強い。同社は設計段階からサポートすることで、品質向上に貢献しているのだ。極めて高い気密性と清潔性を求められるため、これまで熟練職人によるTIG手溶接を行っていた製品を、レーザ溶接に転換し、工期の短縮と品質向上を達成した事例もある。

家庭用燃料電池は、結露によるさび防止のためステンレスが用いられていたが、コスト削減のため、ZAM鋼板に切り替えられることとなった。しかし、ZAM鋼板はスポット溶接が難しく安定した品質で供給することがしにくいため、同社のプレス加工技術とレーザ溶接技術を組み合わせることでこれを解決。金属加工全てに精通するからこそできる提案力が強みだ。

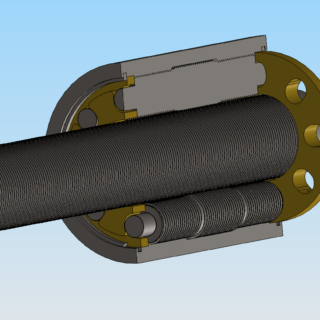

2020年関西ものづくり新撰に選ばれた大型筐体部品の高気密・高精度アーク溶接技術は、大型船舶に搭載される尿素SCR触媒反応器に用いられている。船舶の建造過程で組込まれる設備であるため、大型でありながら精度が必要される製品だ。高気密が要求されるため、スパッタが入り込まない工法を選択。さらに溶接の全長は68mにも及ぶため、通常の溶接ではひずみが大きくなってしまう。そこでFEM解析で事前に検証を行いつつ、ロボットによる全自動化によって極めて高精度な溶接を行っている。

EV電気自動車にも採用される高度な溶接技術

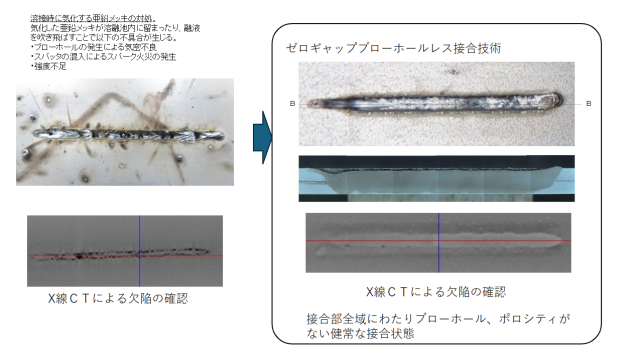

電気自動車用途でも、同社の溶接技術は高い評価を受けている。板金構造の電池ケースは「ケース本体」と「蓋」の2部品構成で気密性を求められる。蓋を従来の切削加工で製作すると非常に高額となってしまう、そこでGA材(合金化溶融亜鉛メッキ鋼板)板厚1.6mmの材料を重ねる構造を提案した。だが、これらのめっき鋼板では、溶接時に亜鉛成分の蒸発によって発生するブローホールが課題であった。

そこで同社はゼロギャップでのブローホールレス接合技術の開発と合わせ、大型部品の高速溶接工法を開発。ロボットで移動しながら所定位置で即時溶接するOTF(オンザフライ)溶接工法を採用したことで通常5〜6分の溶接を約2分に短縮したうえ、ブローホールゼロを実現。顧客から非常に高い評価を受け、レーザ溶接が自動車に取り入れられる先駆けとなったという。

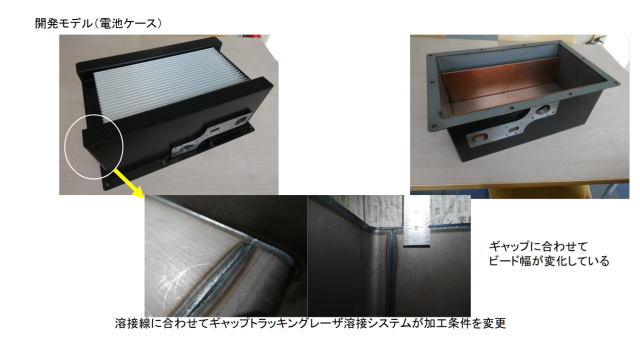

カーボンニュートラルの流れの中で、同社は自家用車だけでなく、8t以下の商用車に着目した。配送業に用いられるこれらの車両は、排気ガス発生の大きな要因となっているためだ。しかし商用車は自家用車に比べ生産台数が少ないことから、板金加工となることが多い。だが、板金では精度の問題から品質の安定性に不安がある。そこで同社が開発したのがギャップトラッキングレーザ溶接工法だ。レーザ加工の課題として、0.2㎜以上のすき間では接合ができないが、板金ではこの精度を達成できない。そこで、自社でレーザ軌跡コントロールシステムを開発。溶接を行いながら計測して溶接線の位置ずれ・すきまに合わせてレーザ照射することで、板金部品の極めて高精度・高気密性なレーザ溶接を可能としたのだ。このギャップトラッキングレーザ溶接工法は、「関西ものづくり新撰2025特別賞」を受賞。自動車用電池のみならず、幅広い分野での活用が期待できる新技術なのだ。

高橋金属株式会社は時代を見据え、常に一歩先の技術を磨き続けている。その驚くような技術開発力は、「技術型企業を目指す」というブレない信念を、社員が一同になって持ち続けているからこそ。部品加工に留まらず、自社開発している電解水洗浄システムも高い評価を受けている。「売っていないものを追求しないと、資金力のある大企業と戦っていけません。ですから、技術開発をものすごく大事にしています。技術開発していくことで、人材育成にもつながっていく。これからも続けていきます」