業界特集

株式会社サンコー技研

掲載企業株式会社サンコー技研

-

主要3品目

-

各種プリント配線板 精密打ち抜き加工・検査

電子部品・光学部品の精密打抜き加工・検査

その他 医療・特殊素材の精密打抜き加工・検査

シリコンバレーを驚かせた町工場の技術力

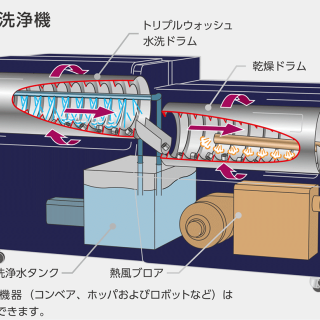

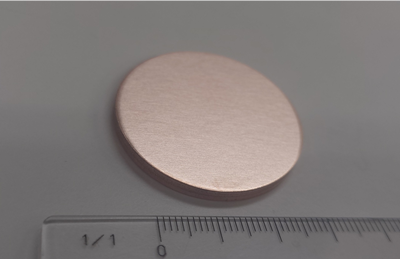

従業員40名規模、東大阪の町工場が、シリコンバレーから熱い関心を寄せられている。その秘密は、高電圧・大電流に対応した基盤、そして配線ケーブルだ。従来では、薄い銅箔を張り合わせ、エッチングでパターンを作る方法がセオリーだ。しかしこの製造方法では、厚い銅箔をエッチングで溶かすことができず、厚い基盤は作ることができない。しかしAIデータセンター急増によりデータ通信量が年々増加する現代にあって、高電圧・大電流に対応できる電子回路の需要が急速に伸びている。そこで株式会社サンコー技研が開発したのが、回路形状をそのまま打ち抜いてしまうという驚きの方法だ。これまで0.5mm程度までしかできなかった厚みを、一気に1mm以上に引き上げた。シリコンバレーの展示会で1.5mmのサンプルを展示したところ、名だたる企業たちから驚嘆の声が寄せられた。

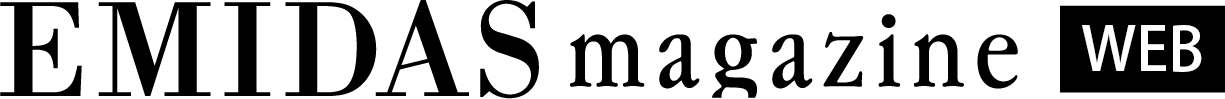

ファインブランキング加工を自社開発技術でグレードアップ

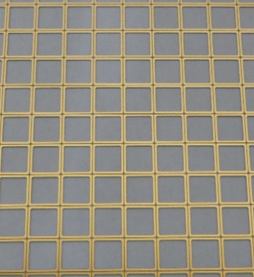

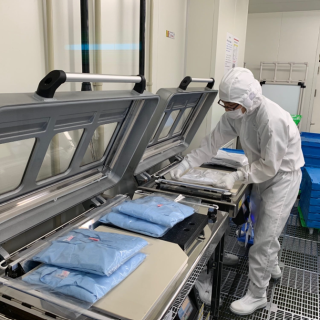

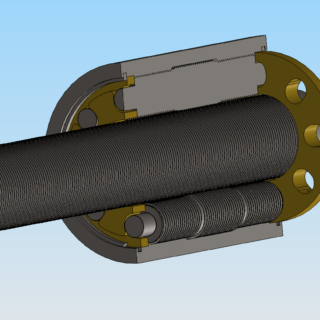

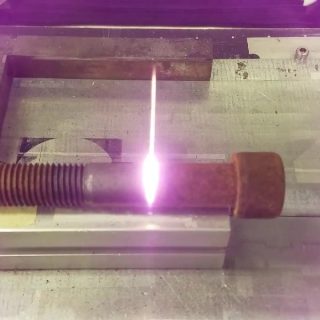

しかし銅を打ち抜くだけでは基盤は製造できない。断面が粗いとそこからスパークが起き、大電流であれば発火の恐れもある。バリの粉が付着しているだけでショートを起こしてしまう可能性もある。プレス品では基盤は作れないというのが業界のセオリーだ。しかし同社は磨き上げたファインブランキング加工で、不可能を可能にしたのだ。ファインブランキング自体もすでに金型プレス加工においては有名な工法だ。加工面はキレイでも「遅くて高い」この技術は、自動車などの部品で使われることはあっても、電子部品や基盤業界には適さないとされている。しかしサンコー技研はまたもこのセオリーを覆す。専用のプレス機がなくてもファインブランキング工法を再現することのできる金型を開発。これにより、非常に生産性を高めただけでなく、油圧機を使用する通常のファインブランキング工法では望めなかったクリーン環境での加工を実現したのだ。今では最大5mmまでの加工が可能となっており、パワー半導体などの業界でも注目を浴びている。

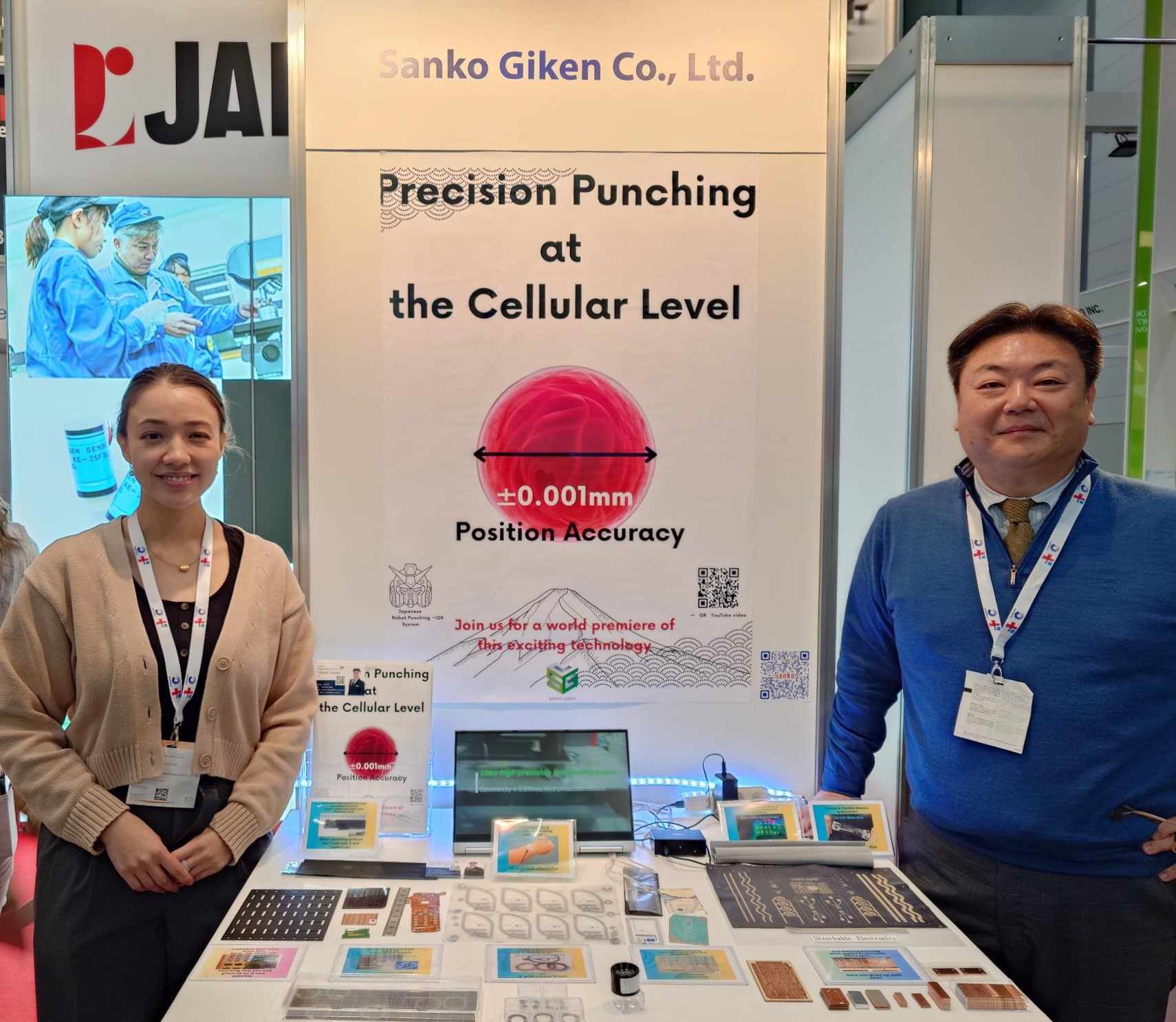

着実に積み重ねた実績と下準備が海外市場で結実

しかしこうした技術を持つ町工場が、なぜいきなりシリコンバレーでの躍進につながったのか。サンコー技研は打ち抜き加工を得意とする金属プレス加工会社ではあるが、高い技術と品質管理能力、そしてクリーン環境を持ち、50年以上基盤を作り続けてきた。交通系ICカードの内部基板をおよそ20年に渡り独占的に加工。全国1億枚を超える製品の流出クレームは0という実績を持っている。厚い電子回路の加工技術自体は5~6年ほど前から日本国内での展示会ですでに発表していたが、国内企業から興味を持たれても、それが案件につながることはなかったという。しかしコロナ禍をきっかけに海外に目を向けたことで、大きなチャンスが舞い込んできたのだ。代表取締役田中敬氏は言う。「弊社は基盤もブスバーもどちらもやってきましたが、その間のニーズがあるということがわかってきた。

基盤も樹脂も金属も加工できますし、クリーン環境だけでなく恒温環境設備も整えています。いろいろな歯車がようやくかみ合ってきた」。海外の展示会に参加するようになったことで、最終用途を訴求し、顧客にダイレクトに訴える見せ方も学んだ。勢いある海外企業たちの即断即決のスピード感にも食らいついていく。さらにパワーデバイス用放熱部品や、モーターコアの新技術など、従来の課題を技術力で解決し、次々に新たな提案を行っている。「大型案件を追っている自分たちのことをマグロ漁師と呼んでいます」と笑う田中氏だが、次のマグロは太平洋を越えた先に待っている。