業界特集

株式会社タカイコーポレーション

掲載企業株式会社タカイコーポレーション

-

主要3品目

-

スプリングプランジャ

ボールプランジャ

カーボンファイバーボルト(CFRPボルト)

-

従業員数

83名(2026年現在)

ねじメーカーが作りだした全く新しい発想の炭素繊維強化プラスチック

「カーボンで自転車を作ろう」ある日、唐突に投げかけられた会長の提案。それが全ての始まりだ。それはタカイコーポレーション独自技術を生み出し、そしてまさに今から数千億円という市場規模へ乗り出そうとしている。樹脂業界の常識を覆したのは、金属加工でねじを作る日本企業だった。

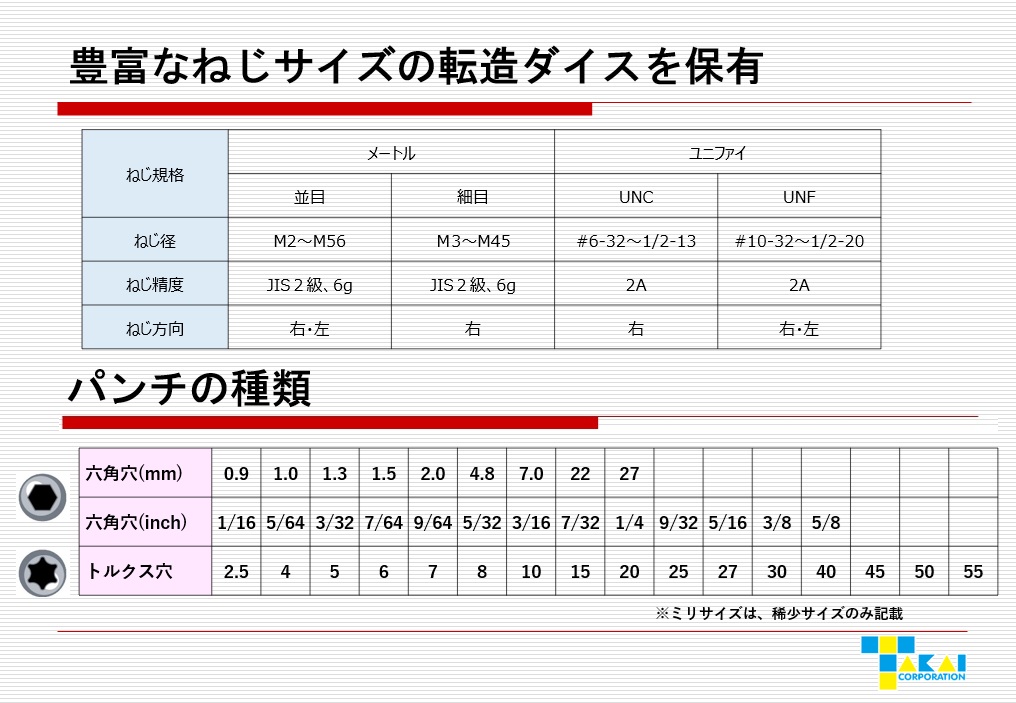

タカイコーポレーションは1953年、ミシンねじ製造から始まった。業界に先駆けてNC旋盤を導入すると、それまでの汎用品の大量生産から舵を切り、多品種少量生産に切り替え、特殊ねじの製造を行うようになった。特に金型に使用されるプランジャの国内シェアはナンバーワン。代表取締役社長 岩田誠氏曰く、「当社の名前は知らなくても、製造装置や設備などどこかに必ず当社の製品が使われている」というほど、同社の製品は浸透している。だがリーマンショックもあり、なにか新しいことに取り組まねばならない――会長の言葉は、そんな思いから発せられたものだったのだ。

だが、同社は金属加工メーカー。金属について知見や経験があっても、樹脂、特にCFRP(炭素繊維強化樹脂)の経験があるわけではない。手探りながらもなんとか自転車の開発は行ったものの、自転車の知見があるわけでもない一企業が初めて作った高級自転車がそう簡単に売れるはずもない。そこで2015年、自転車を開発しながら得たカーボン成形技術と自社技術を融合させ、CFRP製ボルトの研究開発を開始した。当初は市販のCFRP樹脂を使用していたが、強度不足、そして繊維の配向性によるばらつきを解決するため、樹脂メーカーに協力を仰ぎつつ、材料開発に着手した。

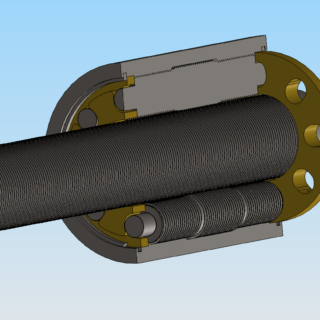

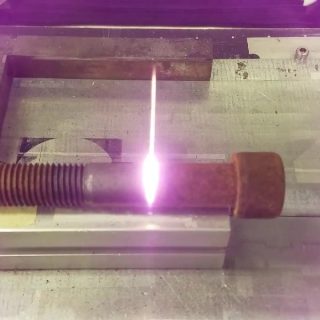

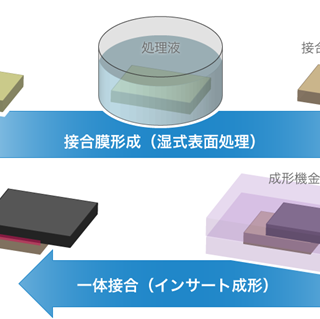

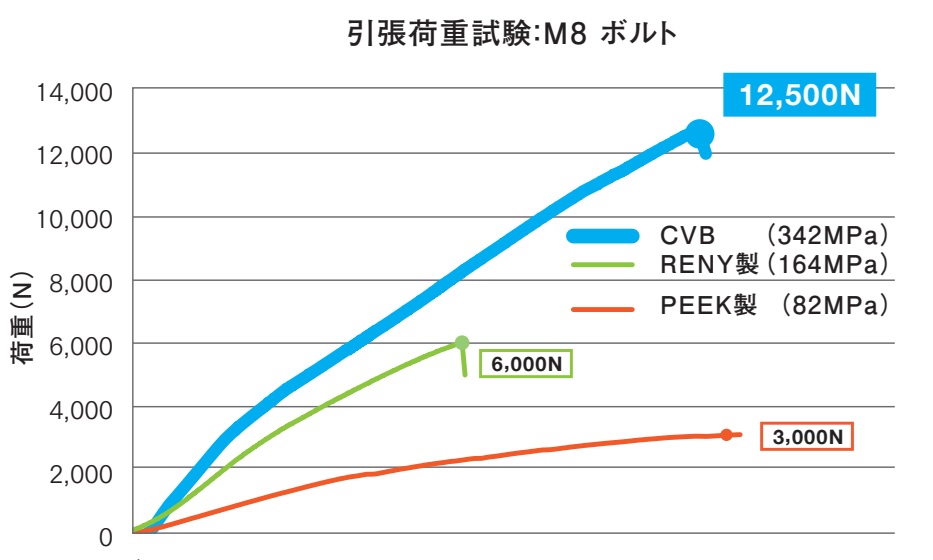

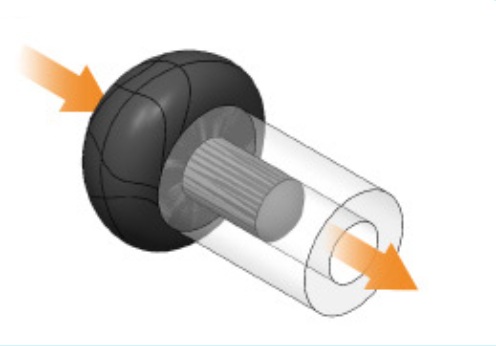

そして生み出されたのが、強化繊維を切断せずに成形できる独自技術FKF (ファイバー・キープ・フロー)成形法。通常の射出成形では、スクリューを通る際に繊維が切断されてしまう。だが同社の独自技術により、繊維を長いまま成形できることで、これまでのCFRP製ボルトとは比較にならない高強度を実現している。「これまでの成形方法では、繊維と言ってもとても短い。ですがFKF成形は、連続繊維を樹脂で引っ張るイメージ。強度は繊維で持っているので、多少気泡が入っても問題ないです」と話すのは、ボルタスの開発担当である土田健司氏。樹脂の常識を覆したこの発想こそが、独自技術を生み出したのだ。そして完成したのが強化繊維ねじ「ボルタス」。ボルタスは高強度で軽く、錆びず、鉄に近い締め付け感を得られるだけでなく、耐薬品性に優れるなど、さまざまな特性を持っている。FKF成形法は炭素繊維だけでなくガラス繊維でも応用が可能。要求品質に合わせ、連続繊維だけでなく短繊維にも対応できる。まさに次世代の強化繊維樹脂製ねじなのだ。

FKF成形について

日本から世界へ。医療から半導体、さらにその先へ

カーボン製ねじで広がる新しい未来

2019年、研究成果を自社HPに掲載したところ、ある一本の電話が入る。それはカーボン製脊椎固定ねじの研究を行っていた東京慈恵会医科大学の森田康平氏だった。現在ではチタン合金製ねじが使用されているが、緩みやすく、金属疲労で折れてしまうリスクもある。また金属製ではCTやMRIで撮影した際にノイズが強く、術後に評価ができないというデメリットがあった。そこでカーボン製を検討していたところに出会ったのが、同社が開発したカーボン製ねじ「ボルタス」なのだ。

「医療用ねじの市場規模は世界で7000億円とも言われています。現在日本製はなく、すべて海外製。そこにボルタスが食い込んでいける可能性があります」と土田氏。ボルタスは現在脊椎用や頭蓋固定用のヘッドピンなどのインプラント使用が想定され、研究が進んでいる。だが X線を透過するカーボン製ねじはさらに医療用ベッドなど医療用途で幅広く用いられる可能性を秘めている。医療品は認証や生体適合試験、そして事業化へのハードルは高い。だが、商業化・事業化に理解の深い大学発ベンチャーと出会ったことで、苦労はしながらもこうした問題を次々にクリアできた。すでに他大学だけでなく世界各国から注目を集めている。

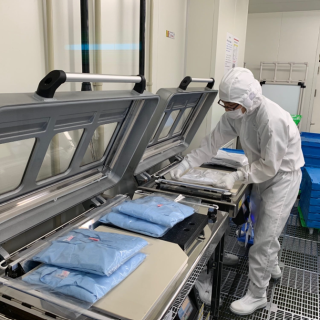

2020年には、半導体製造装置にボルタスが採用されたことで、ボルタスは事業化に成功した。これまではフッ素系ねじを使用していたが、薬液によるケミカルクラッシュによって1年で交換しなくてはならなかった。だがボルタスならば3年以上問題なく使用できる。ボルタスの強みを生かし、インフラ関係など今後はさらに用途拡大を図っていきたい考えだ。既に新しいプロジェクトも進行している。「新規事業として、付加価値のある分野に挑戦していくことは大切です。新しい話もいくつか聞いているので、事業の幅が大きく展開していけるのではと期待しています。」そう穏やかに語る岩田社長の広い懐で、ねじがつないだ未来への可能性は、どんどんとつながっていく。