業界特集

大陽工業株式会社

掲載企業大陽工業株式会社

-

主要3品目

-

汎用プリント配線基板

大電流基板

放熱基板

-

従業員数

220人

基板内の同一層で異なる厚みも対応可能―大電流基板の特徴

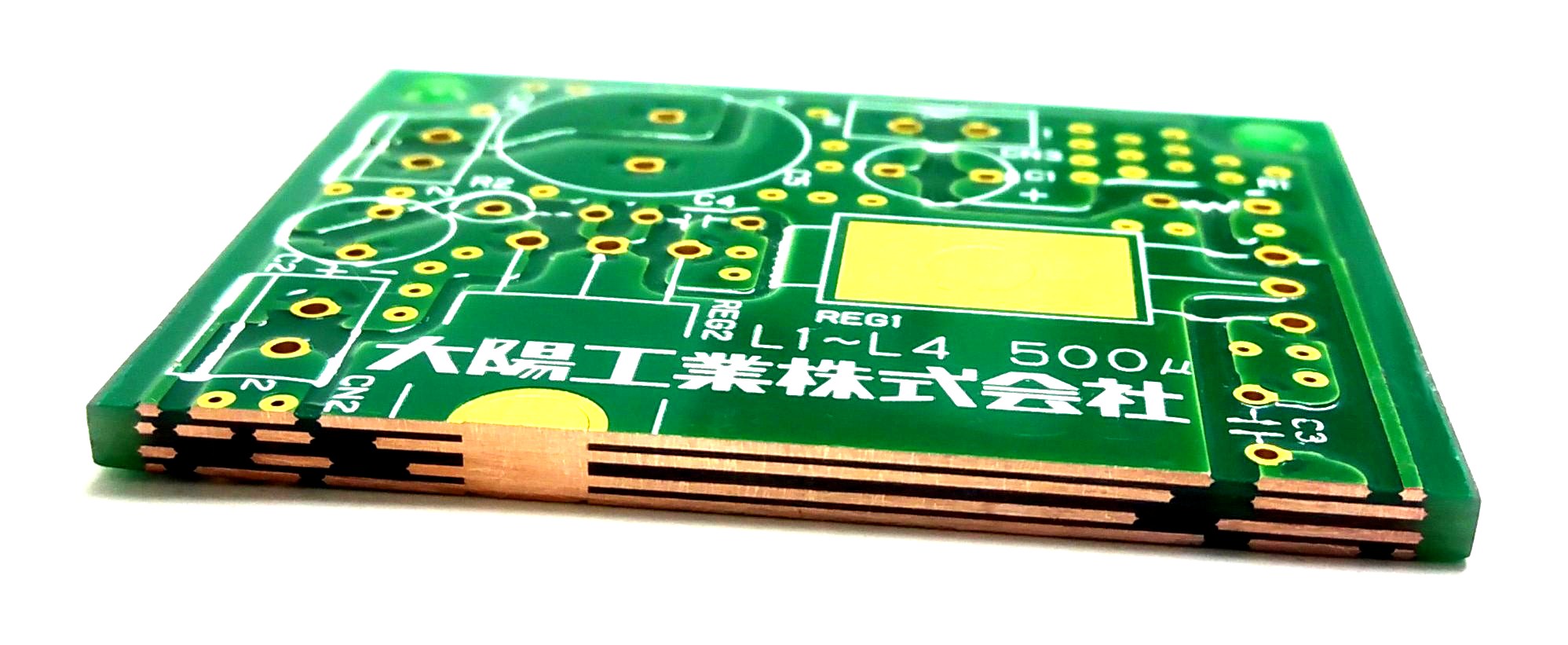

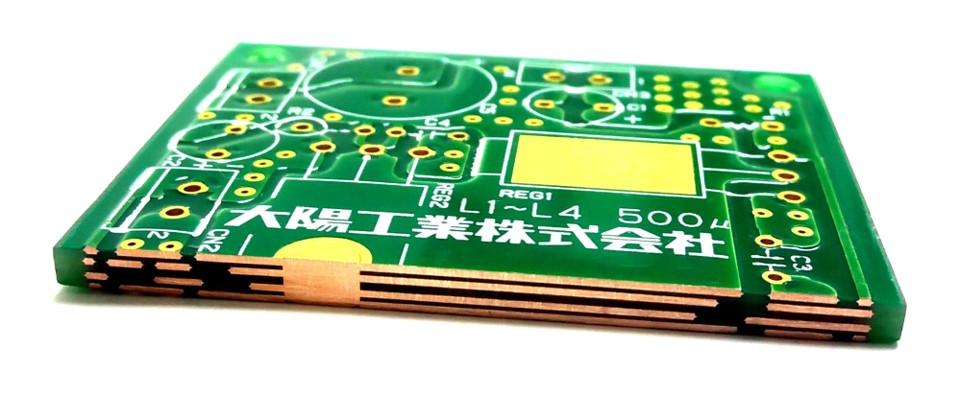

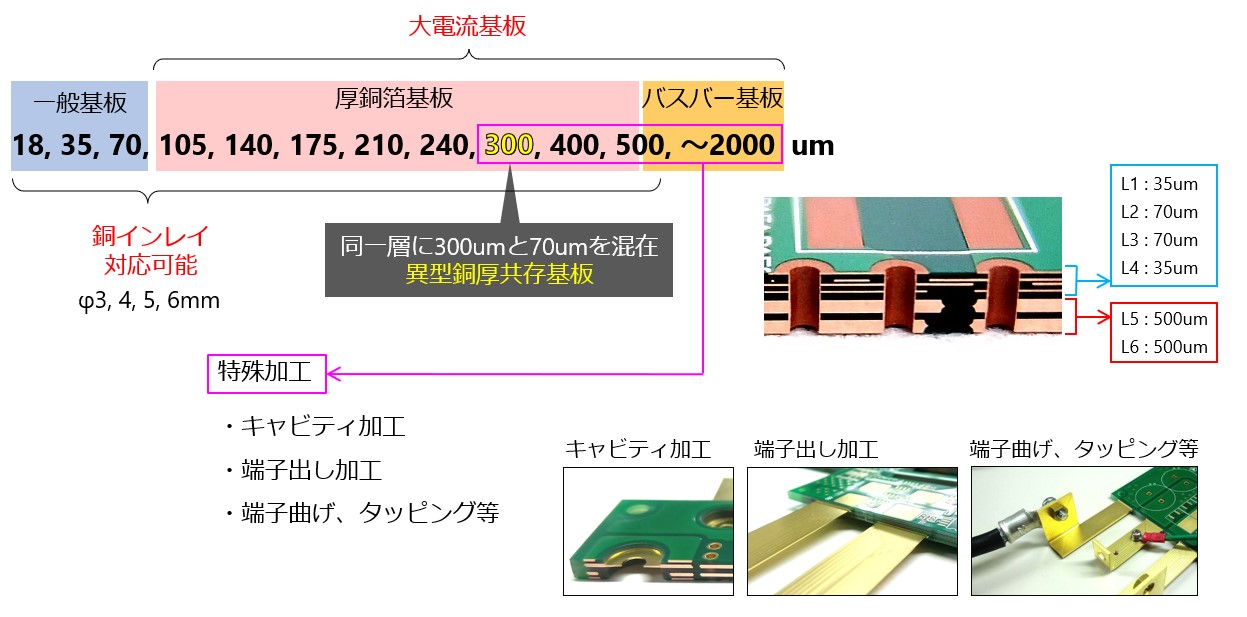

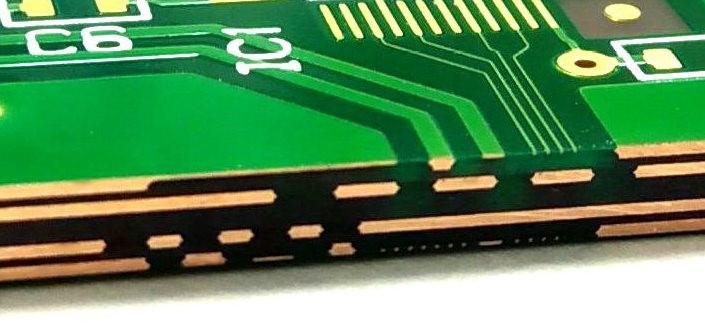

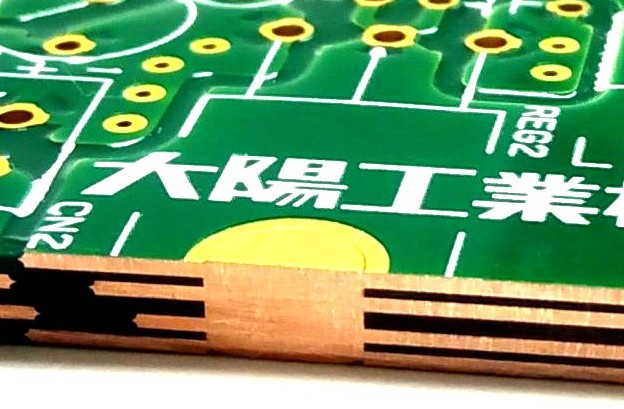

大陽工業株式会社は、プリント基板の設計・製造事業を中心に医療向け機器の開発や大型装置の板金組立まで幅広く手掛ける。1960年代よりプリント基板の製造を開始した、日本でも老舗の企業だ。同社が得意とするのは大電流対応可能な厚銅箔プリント基板。通常、プリント基板の銅箔の厚みは70μm程度までの薄いものがよく使用されるが、同社では最大で500μm(0.5mm)厚まで量産対応している。さらに特殊な工法を使用したものでは最大2000μm(2.0mm)厚まで対応可能である。

プリント基板に電流を流す際、断面積と抵抗値は反比例の関係にあるため、断面積が小さいほど抵抗値が大きくなり発熱量が増大する。しかし、十分な断面積を確保するために銅箔(パターン)の幅を太くすると基板自体のサイズが大きくなってしまい、装置の小型化が難しくなる。近年ではリチウムイオン電池の登場による低電圧化の影響などにより電流量は増大傾向にあり特にその影響は顕著だ。そこで同社は、銅箔を厚み方向に拡大することでこの問題を解決した。当初は産業機器向けのパワー基板を中心に製造を開始したものだが、現在ではパワーデバイスを中心に様々な業界から引き合いを獲得しているという。同社のプリント基板は銅をエッチング処理で溶かして製造するため、銅箔が厚くなるほど製造難易度は上がる。しかし同社は厚銅箔基板の量産技術を確立し、通常のプリント基板と同じ設備での製造を可能としており、UL認証にも対応している。

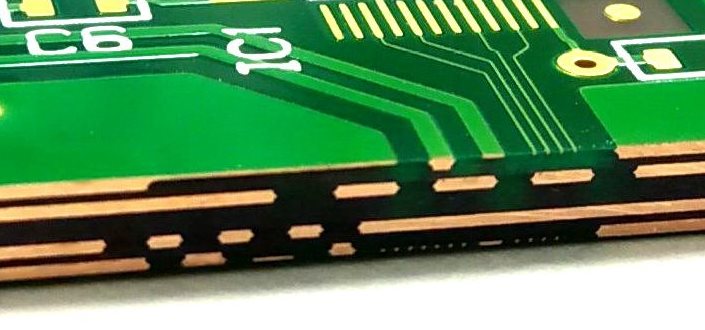

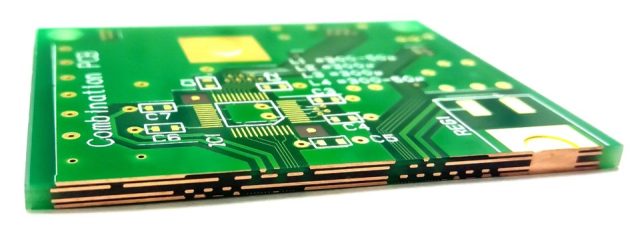

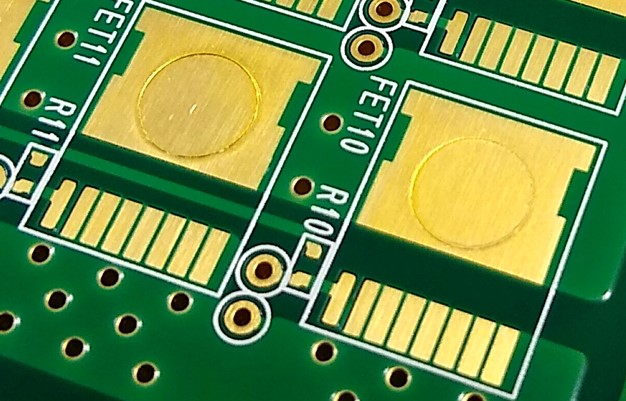

同社の大電流基板の強みは単にパターンの厚みだけではない。基板内の同一層に異なる厚みの銅箔を共存させることができる「異形銅厚共存基板」の設計・製造にも対応している。GaN(窒化ガリウム)を中心とした近年のパワー半導体はチップの小型化が進み、ピッチ(電極の間隔)が非常に小さくなっている。

しかしこのようなデバイスを厚銅箔部分に直接搭載するのは基板製造上難しい。そこで半導体素子を実装する部分だけ銅箔を薄くし、その他の部分は大電流に対応した厚みのある銅箔とすることで発熱の問題をクリアしつつ基板を小型化するというのがこの「異形銅厚共存基板」なのだ。またこの基板にすることで、電力消費の少ない制御回路とパワー半導体を中心としたパワー回路を1枚の基板内に共存させることもできる。従来は用途ごとに複数の基板を用意しそれぞれをケーブルやコネクタでつなぐ必要があったが、1枚にまとめることで軽量化やコネクタ・ケーブル類の削減が期待できる。

ユニークな経営方針が生み出した新技術―銅インレイ基板と

カンパニー制、2つの「先駆的な挑戦」

基板の放熱に関して昨今欠かせないトレンドに「銅インレイ基板」がある。これは基板の発熱部品直下に直接銅のチップを埋め込むことで効率的に熱を逃がす構造だが、実はこの構造の開発に日本でいち早く取り組んだのは大陽工業株式会社だ。しかし同社は特許を取得しなかった。他社が積極的にこの構造を模倣できるようにすることで、まずは「銅インレイ基板」という構造が普及することを優先したのだ。「戦略が奏功し多くの会社に広まりましたが、品質保証などの要因もあり、結果的に引き合いが増加しました」と同社担当者。基板上に開けた穴に銅のチップが入っているだけの単純な構造でありながら、そのチップが適正な圧力で固定されているかを評価することは非常に難しく、同社では厳格な品質管理体制を構築している。その品質の高さが高く評価され、国防や人命にかかわる重要な装置を含め数多く採用されているという。

特許の例にも代表されるように、同社の経営方針は一般的な成長追求体質とは少し異なるユニークなものだ。これは1958年に同社が採用した、当時としては先進的な試みである「分社制」の思想に基づいている。多くの細かな企業の集合体とすることでそれぞれの意思決定迅速化や業務効率向上を目指すこの方式によって、現在グループでは16もの企業・関連団体がそれぞれの領域で顧客に寄り添った柔軟な事業運営を行っている。さらに同社では事業部をそれぞれ社内カンパニーとして独立経営させることで、いつでも分社可能な体制を整えている。

次世代モビリティやロボットにも多数採用―基板技術で脱炭素社会への貢献を目指す

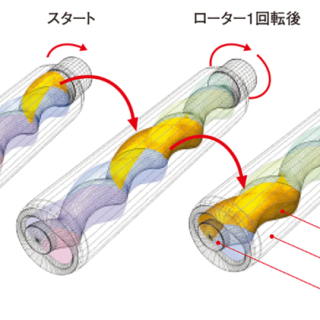

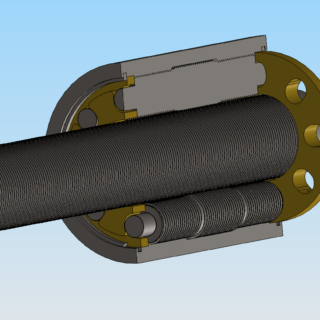

大陽工業株式会社の特殊基板は最先端のモビリティやロボット技術分野でも活躍する。国プロの電動自動車や大手メーカー開発の人型ロボットにも同社の基板が採用された。そして、同社が次に目指すのは「PCBモーター」の領域だ。モーターの巻線を、プリント基板上の銅箔パターンで代替する技術が実用化されればモーターの大幅な薄型化が期待できる。インホイールモーターなどでの採用が見込まれているこの機構に、同社の大電流・高放熱基板技術が活躍する日も近いかもしれない。

同社では実験に基づく銅箔厚別の電流量-温度上昇のデータを基板設計に活用するとともに、厚銅箔ゆえに難しいとされる部品実装まで一貫して対応している。「大電流対応や放熱でトラブルを抱えているお客様だけでなく、部品や組立工数の削減をしたいお客様のご要望にも応えています」と同社担当者。プリント基板を手掛けて60年、大陽工業株式会社はこれからも基板技術で社会の課題を解決していく。