業界特集

株式会社サカノシタ

掲載企業株式会社サカノシタ

-

主要3品目

-

Markforged(マークフォージド)3Dプリンター

ヤマザキマザック 株式会社(MAZAK) 工作機械

YG-1ジャパン ラウンドツール

-

従業員数

75人

油圧システムの電動化へ―ベテランエンジニアが始めた自社商品開発

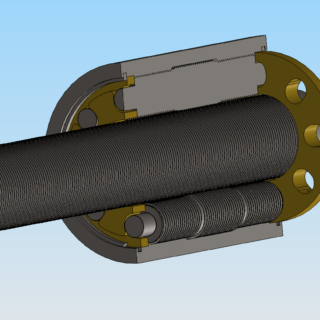

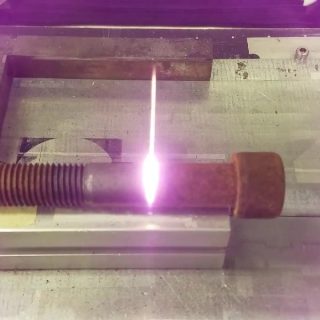

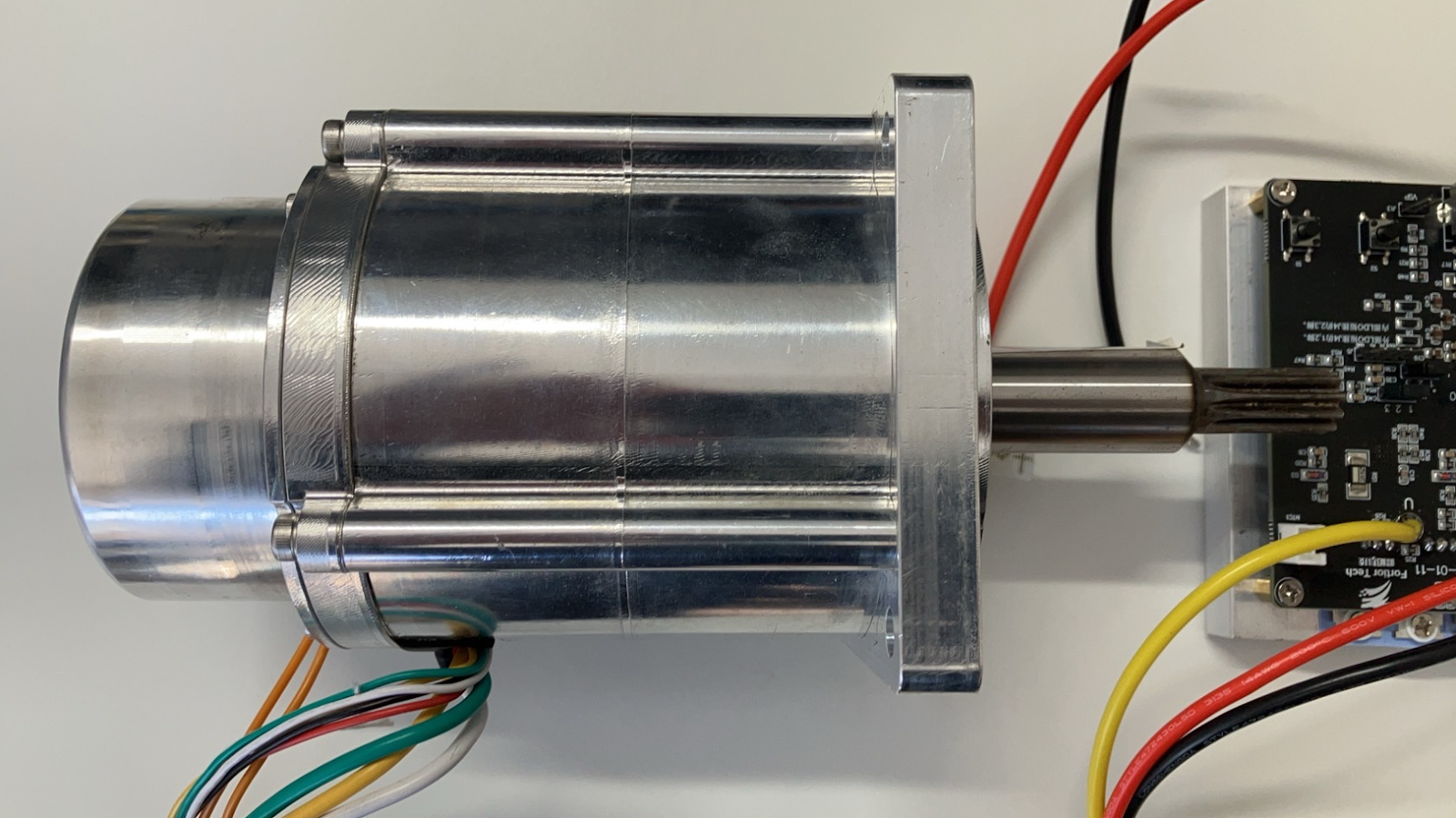

京都市に本社を構える機械工具商社の株式会社サカノシタ。長年商社として大手メーカーの工作機械やツールを販売してきた同社だが、近年は自社商品開発にも取り組んでいる。それが「ローラーねじ」を用いた電動アクチュエータ―だ。

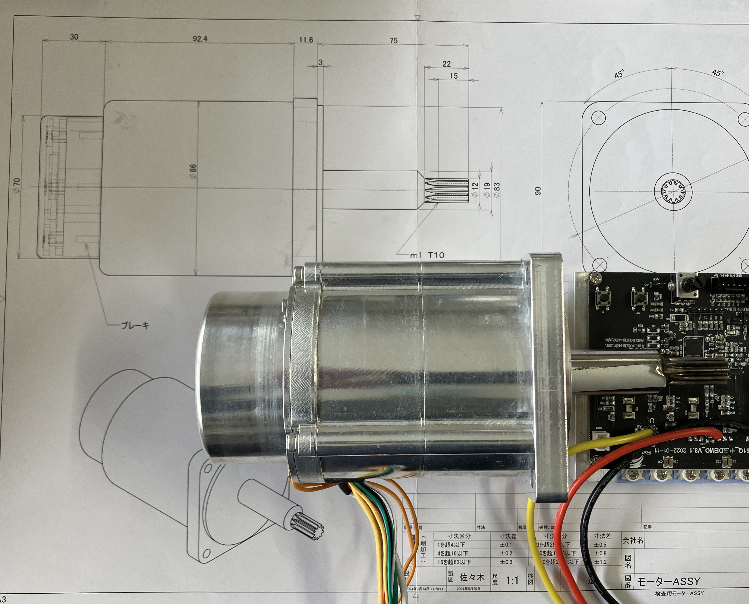

開発の中心を担うのが機械設計歴30年以上のベテランエンジニア、佐々木広路氏。商社事業が中心の同社で新たな事業を起こしたいと、機械要素部品の自社開発を自ら社長に進言したという。油圧シリンダーを代替する電動システムが国内に少ないことに気づいた佐々木氏は、2023年にモーターと回転-直動変換機構を用いた電動アクチュエーターの設計を開始。その中で着目したのが「ローラーねじ」だった。

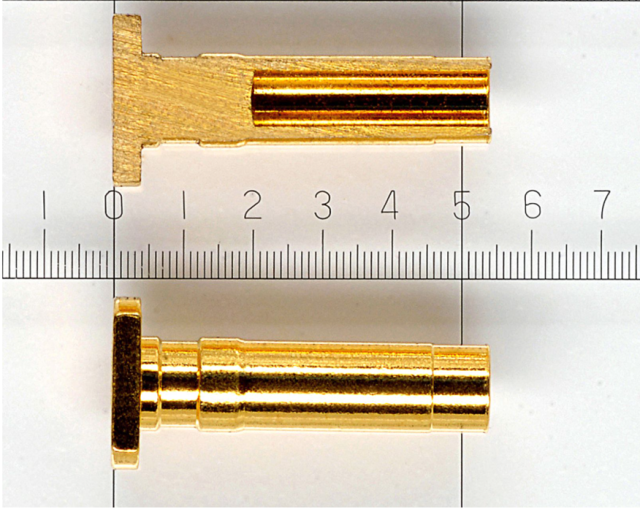

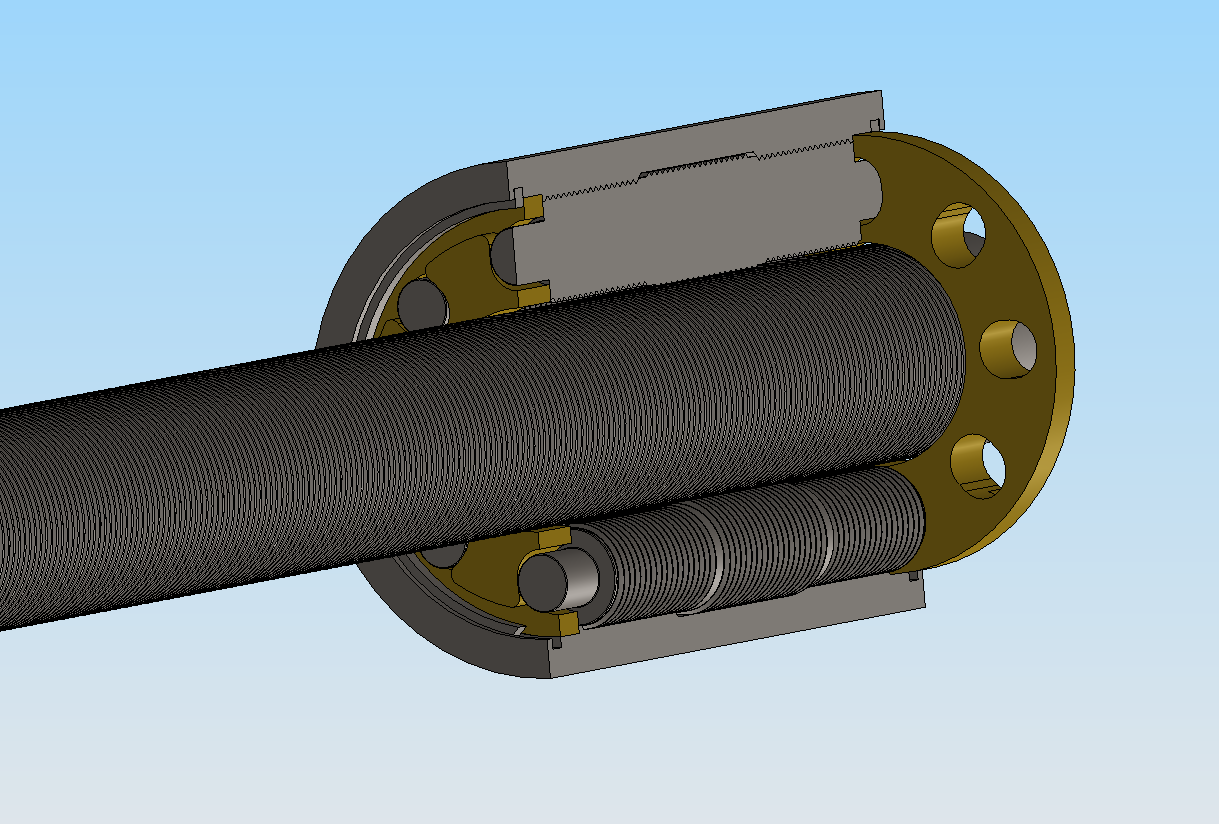

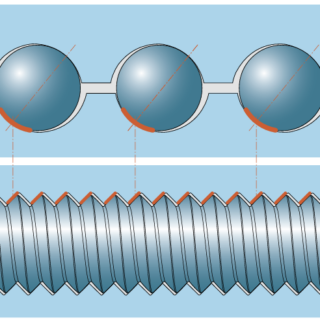

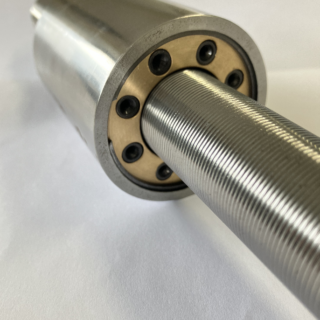

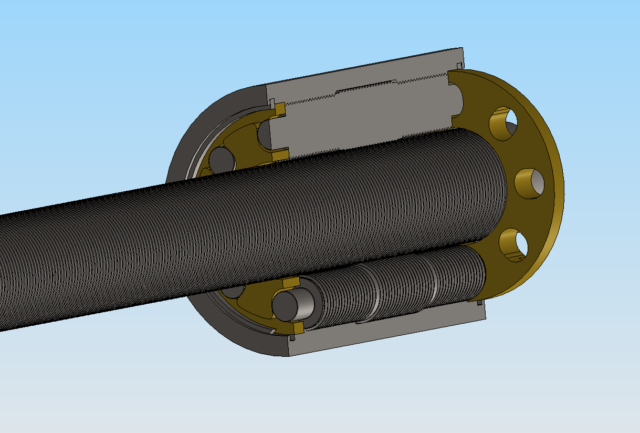

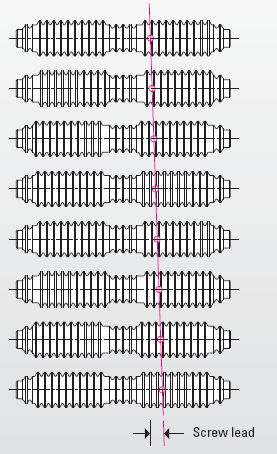

回転を直動に変換する機構で代表的なものとしてボールねじがあるが、ボールねじとローラーねじの最大の違いは転動体(ねじ軸の周りを転がることで回転を直線運動に変換する機構)だ。ボールねじの転動体が球なのに対し、ローラーねじでは溝が切られたローラーとなる。ねじ軸の螺旋と球がわずかな「点」で接触するボールねじに対して、ねじと溝の「面」で接触するローラーねじの方が、接触面積が増え、より大きな軸方向荷重に耐えることができる。つまり、油圧が生み出す大きな推力を代替する機構としてはローラーねじのほうがより適しているのだ。

ボールねじ以下のコストを実現―転造でのローラーねじ製作に挑む

開発に際してはある油圧システムメーカーとの協業に成功。そのメーカーの油圧シリンダと同等性能を目指して電動アクチュエーターの設計を開始したが、早速大きな壁に直面した。

「当初、ローラーねじそのものは海外製を購入して組み込むことを考えていましたが、あれこれ工夫しても見積もりが1本あたり40万程度と非常に高価で、これでは油圧システムの代替品には到底なり得ませんでした」と佐々木氏は当時を振り返る。一度は入手性の高いボールねじに変更して製作することも提案したが、協業先がローラーねじでの設計を強く希望したこともあり、ついにローラーねじ本体の自社設計・製作を決断。2024年の4月、開発に着手した。

佐々木氏は海外メーカーが転造や圧造でローラーねじを製造していることに着目、「差動式ローラーねじ※①」という機構で設計を進めた。差動式は標準式と比べて構造が単純で部品の総点数が少ない代わりに、ローラーが複数種類必要になるという特性がある。転造で製作する場合は部品の種類が金型のコストに直結するため、同じローラーを複数箇所で使用できるよう軸ねじの螺旋に工夫を重ねたという。これらの努力の結果、1本あたり数万円程度とボールねじの約半額程度にまで製作コストを圧縮することに成功した。

特許も出願中―サカノシタのローラーねじの技術

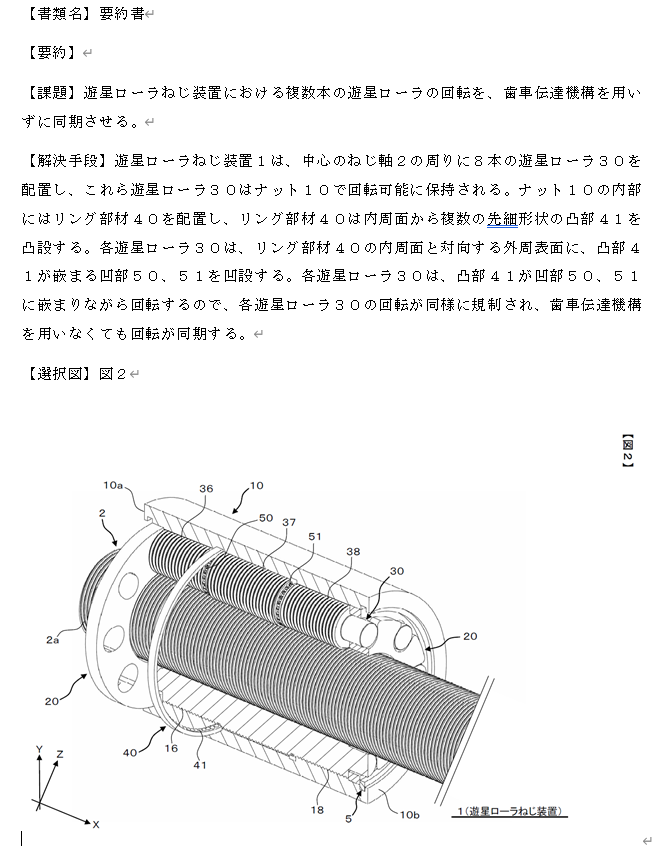

差動式とは異なる種類の機構ではあるが、株式会社サカノシタではローラーねじに関する特許を出願中だ。「標準式ローラーねじ※①」と呼ばれる機構において、複数のローラーを同期して動かすためのリングに新規性を有するものを開発したという。

「当初は特許を取得した機構をそのまま使って電動アクチュエーターを設計しようとしていましたが、転造で製作する過程で技術的な課題に直面したため、差動式で設計をやり直したという経緯があります」と佐々木氏。将来的には差動式をさらに改良した、特許を出願中の方式でのローラねじを用いた電動アクチュエーターも安価に量産できるようにしたいと意気込む。

また同社ではローラーねじの機構に関して、大学と連携し学術的な裏付けを進めている。ボールねじと異なりJIS規格がないローラーねじでは「計算上の性能や寿命」という指標が現状存在しない。海外製品に対してどのくらいのスペックが出せているか定量的な比較をするために、鋭意検証中とのことだ。

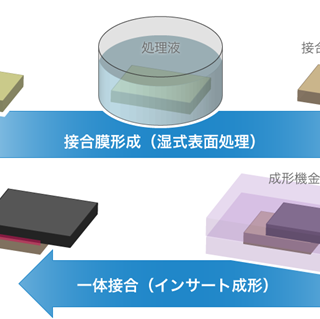

要素技術の供給で協業先をサポート―祖業の商社機能を活かしたビジネスモデルへ

自社開発のローラーねじを使用した電動アクチュエーターについて、現状は主に油圧システムメーカーからの電動化の相談が多いという。油圧レスを目指し各メーカーが油圧システムの電動化に挑む中で、電動機械に関するノウハウ不足で頓挫するケースは多い。そのような状況の各社と「協業」という形をとることで電動化の支援を行っていくのが同社の当面の目標だ。

現在はオーダーメイドで各社に合わせた設計をしていますが、ゆくゆくは要素技術そのものを各社に対して販売できるようにしていきたいです」と佐々木氏。同社の祖業である商社機能を活かし、モーターや軸受などの機構部品も柔軟にカスタマイズして仕入れ・供給することで、将来的には電動アクチュエーターを構成する各技術や部品そのものを販売できるようにしていきたいという。株式会社サカノシタが要素技術を売り、それを購入した企業は自社内でノウハウを積み上げながらその技術を活用していく、それこそが佐々木氏の描く理想像だ。

「ローラーねじは設計によりセルフロック機能を付加することができるから比較的安全なんです」と佐々木氏。ボールの脱落でフリーフォール状態になるボールねじや、油漏れでトルクが抜ける油圧シリンダーと異なり、ローラーねじを用いた電動アクチュエーターでは、モーターが故障した際でもねじ軸が固定される設計とすることで、フェイルセーフを担保できる。より安全でクリーンな社会の実現に向けて、サカノシタのローラーねじと電動アクチュエーターが活躍する日は近い。

※①標準式ローラーねじ(遊星ローラースクリュー)と差動式ローラーねじについて(解説)

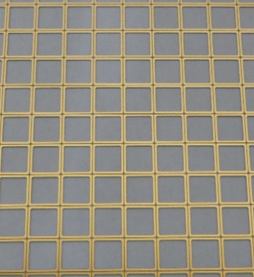

どちらも軸ねじの周囲をローラーが動くことで回転を直線運動に変換する点は共通だが、軸ねじと噛み合うローラーが標準式では螺旋で、差動式では溝となる。軸ねじとローラーが螺旋同士で噛み合う標準式では非常に大きな負荷容量(軸方向の耐荷重)が実現できるが、軸ねじの周囲に配置されたすべてのローラーが寸分の狂いなく同じ位相を保って「公転」しなければロックしてしまう。ロックを回避するために、それぞれのローラーには軸ねじと噛み合う螺旋とは別に小さい歯車がついており、この歯車がリング内に切られた内歯車と噛み合うことで位相を保ったまま公転する。このため標準式では機構が複雑になりコスト圧縮が難しいという欠点がある。

これに対して差動式では軸ねじと噛み合うのが溝となるため、接触面積が螺旋に比べて小さくなり負荷容量は若干小さくなる(とはいえボールねじと比べたら大幅に大きい)一方、公転時のローラー同士の厳密な位相管理が不要なため機構を簡素化しやすい。また差動式では、ローラーの太い部分が軸ねじの螺旋と噛み合い、細い部分がナットと噛み合うため、ローラーが軸ねじの周囲を1回転してもナットはそれより小さい量しか動かない。この「差」が回転によって軸方向に動く量となることから、ゆっくりと正確に動かすことができるというメリットもある。

しかし、軸ねじの螺旋と噛み合うローラーは、軸ねじの円周上における位置によって溝の位置が異なるものが何種類か必要となる。佐々木氏が設計したローラーねじでは、軸ねじを2条の螺旋にすることで、180度ずれて同じ螺旋が2度現れるようにした。こうすることで0度の位置と180度の位置で同じローラーを使用することができる。同じローラーを円周上の複数箇所で使用できるようにしたことで、ローラーの種類(=転造金型の数)を圧縮してコスト低減を図ったということだ。

※②特許出願中のリングについて(解説)

標準式ローラーねじにおいて、ローラー同士の位相を厳密に管理するためには一般的に歯車機構が用いられるが、①で述べたように機構が複雑になるという欠点がある。株式会社サカノシタでは、ローラーの歯車を廃して代わりに円周上に複数の凹みを設け、それをリング内側に設けた突起と嚙み合わせることで歯車機構を不要にした。つまり、歯車対歯車で行っていたローラーとリングの同期を、単純な凹凸の組み合わせで置き換えたことで部品の製作性を容易にしたのだ。このリング形状に新規性があるということで、現在特許出願中だ。