業界特集

株式会社三松

代表取締役社長 田名部 徹朗 氏

掲載企業株式会社三松

-

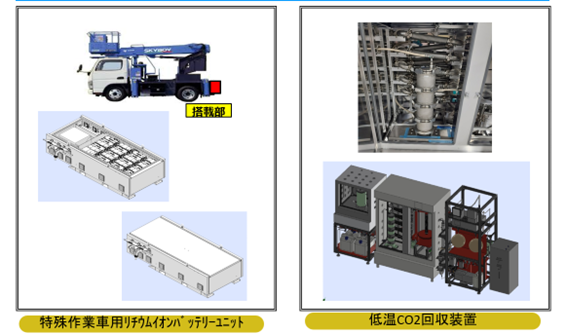

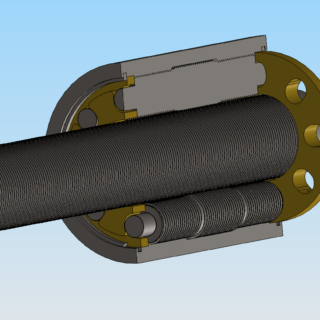

主要3品目

-

精密板金加工

省人化設備設計製作

工場向けソフトウェア設計

-

従業員数

178人

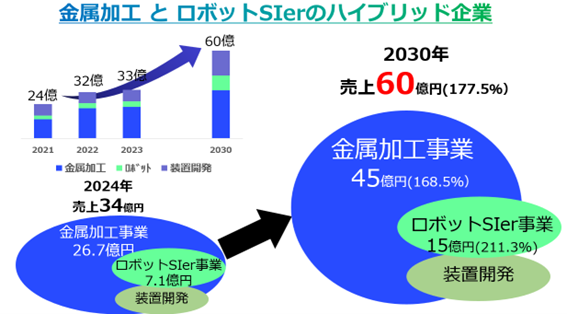

株式会社三松は福岡県筑紫野市に本社に置き、金属加工や各種機械装置組立、製造代行、ロボットSIなどの事業を手掛ける。1個から対応可能な多品種少量生産への対応を中心とし、設計開発から部品加工、塗装、組み立てまで一貫して社内で手掛けている。

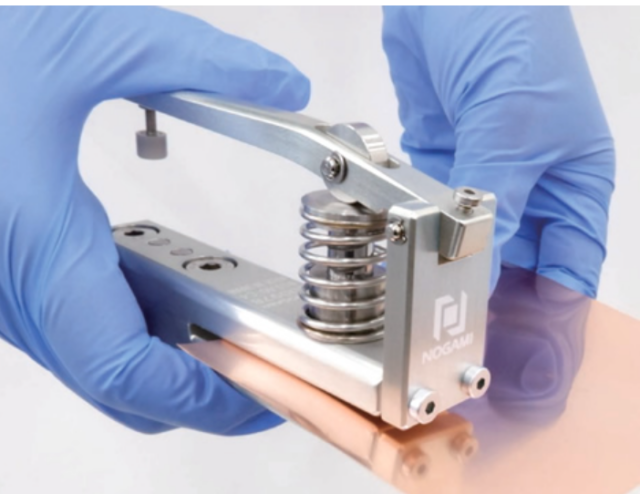

顧客の業種は医療、半導体、通信機器、農機、調理設備などと多岐にわたる。他企業との協業や共創による開発案件も手掛ける。医療機器関連については、産学連携で自動調剤棚やIPS細胞大量培養装置などに関わる。

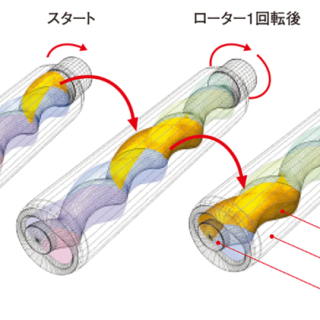

これまで三松は多品種少量生産でのものづくりをよりよくするため、自動化やDXに積極的に取り組んできた。2024年4月には機械加工機メーカー大手のアマダと連携し、三松社内における多品種少量生産の完全自動化に着手したことを発表。三松が開発した生産管理システム「SINS」と連携し、板金加工における抜きから曲げ、溶接までの一連の工程を完全自動化する。この完全自動化システムでは生産管理システムと各機械を相互に通信させて、各工程での作業をコンピューターが自律的に判断しながら生産スケジュールを自動で組んでいく。各工程間の搬送ではAGV(無人搬送車)を用いる。

この完全自動化システムは2025年4月からの稼働を目指す。現在も、「立ち上げは順調に進んでいる」と代表取締役社長の田名部徹朗氏は話す。当編集室で取材した2025年2月現在、機械の導入や調整を進めている最中とのことだった。

生産管理システムを内製で

長年かけて育ててきた生産管理システムが、三松におけるDXの肝だ――田名部氏が、機械メーカーや外資系銀行勤務を経て、家業である三松に入社したのは1996年のことだ。ちょうどその頃、三松における今日のデジタル化にもつながっているビジネス体制の変革があった。創業時からその当時まで三松は、大手1~数社に売り上げを依存してきた。しかしそれでは、市場や顧客の動向次第で、自社の経営が大きく揺さぶられることになり、操業が不安定になりかねない。そこで三松では売り上げを一社に大きく依存させず、かつ対応業種も増やし、複数社の顧客ニーズに対応できる体制にシフトさせた。それがきっかけで、三松が対応する品種が増大していった。

複雑で処理件数も多い多品種少量生産の管理を、正確かつ素早くこなすには人手では限界があった。そうして始まったのがコンピューターとインターネットを利用した生産管理システムの開発だ。インターネット普及の黎明期で、まだモデムで接続していた時代。IoTという言葉は当然なかった頃だ。

田名部氏入社以前の1993年ごろ、三松では外部のITベンダーの力を借り、多額な投資をしてシステム開発したものの、立ち上げに至らず失敗に終わった。その二の舞は演じまいと、田名部氏は1997年から派遣のシステムエンジニアと共に、実践可能なところから段階的に開発に取り組んだ。模造紙に付箋紙を張りつつ機能実装の優先順位について議論しながら、エンジニアがExcelとAccessを使ってシステムを作り、導入した。

当時は派遣だったエンジニアも正社員となり、社内で開発にかかわるソフトウェアエンジニアの数も少しずつ増えた。現場で使いながら、生産管理システムを少しずつ拡張していった。

外部の企業から、三松の生産管理システムを利用したいという声が寄せられるようになった。「情報システムのような間接部門も収益をあげられるなら」と、外販を検討することに。しかし当時の生産管理システムは、社内のニーズがあるごとで機能拡張していったことから、「寄木細工のよう」と田名部氏と表現する。外販に堪え得る状態ではなかった。そこで2018年に大幅に刷新を行ってSINSとしてリリース。外販も開始した。

社内の現場で培ったIoTや自動化の知見を生かしたロボットSI

20年以上かけて生産管理システムを開発・運用しながら社内に育ってきた、システム開発にも生産現場にも強いエンジニアたちと彼らが持つ知見が、同社の製造業の現場に寄り添ったDXやロボットSIなどFA事業、教育事業などで生きる。

FA事業については、大小さまざまな規模の企業からの引き合いがある。「素材、半導体、自動車関連のメーカーなどで、特に検査の自動化に関する相談が目立つ」と田名部氏。「生産設備は最新のものを導入していてもロボットを導入したことがない企業が結構多い」とも。三松のFA事業は自社の現場で悩んだ経験を生かして、生産設備の各工程の前後、例えば検査や梱包なども含めた自動化、装置改造、ロボット活用まで支援が行えるところが強い。

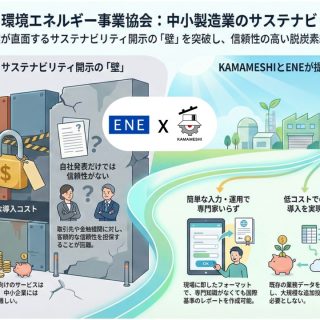

カーボンニュートラル・GXの支援

今日、製造業で要求がますます高まるGX(グリーントランスフォーメーション)への対応も、設備のデータ収集・活用の仕組みが既に確立していたことから比較的容易だった。2022年から、同社設備内のCO2排出量の算出や可視化も、電気料金や、プレス機の動作や溶接作業時間など現場作業のデータを活用してリアルタイムで行っている。「生産管理システムから取得できる生産性向上の指標データを用いて、生産効率向上や不良削減によるCO2削減の活動も行っている」と田名部氏は言う。SINSを外販することも、顧客のCO2削減の支援につなげられていると考える。

九州経済産業局は「自社の成長を実現しながら環境に配慮した取り組みを行う」企業を「グリーン成長推進パートナー」として認定。パートナー企業と共に九州企業のGX支援を行う。三松もその一社としてその活動を支える。

今後の三松はエネルギーをより効率よく使用するための送配電や蓄電関係のビジネスも手掛けようと計画する。

田名部氏は「自動化やロボットにより仕事の不自由を解消していく事業と、人の生活をよりよくするべくカーボンニュートラルやSDGsなど社会貢献もしていく。社会貢献と我々の事業を両立していくことが目標です」と三松の今後への思いについて述べた。