製品・技術の特徴

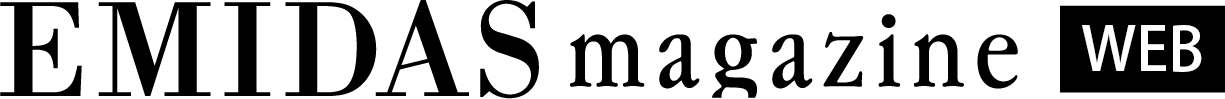

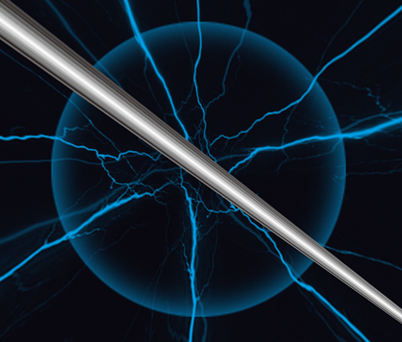

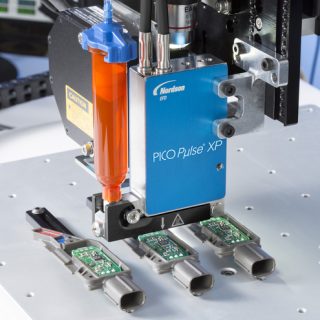

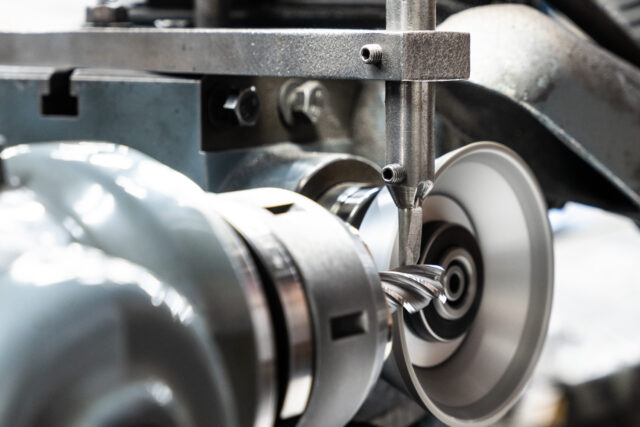

島根県松江市に本社を構える、創業40年の切削工具再研磨の専門企業です。CNC工具研削盤7台と熟練技術者による高精度な加工技術を活かし、エンドミルやドリル、タップなど多様な工具の再研磨・追加工・製造・コーティングを手がけています。再研磨により工具寿命の延長やコスト削減を実現し、製造現場の課題解決に貢献しています。

►切削工具の買い替えコストでお困りではありませんか?

製造現場では、切削工具のコストは大きな課題の一つです。新品の切削工具は高価で、頻繁な買い替えは経費を圧迫します。「工具費を抑えたいけど、品質は落としたくない」-そんなジレンマを抱える現場責任者様も多いのではないでしょうか。

►再研磨で実現する驚きのコストダウン効果

実は、切削工具は適切な再研磨を行うことで、新品同様の切れ味を取り戻すことができます。当社のお客様データによると、再研磨を活用することで、年間の工具費を平均して50%削減できています。

例えば、超硬エンドミルの場合

・新品購入費用:30,000円

・再研磨費用:9,000円

→3回の再研磨で63,000円のコストダウンを実現!

►なぜ、再研磨にこだわるべきなのか?

✓品質面でのメリット

・新品同等の切削性能回復

・熟練技術者による最適な刃先設計

・高精度測定による品質保証

✓コスト面でのメリット

・工具費の大幅削減

・在庫管理コストの低減

・廃棄物処理費用の削減

✓環境面でのメリット

・資源の有効活用

・産業廃棄物の削減

・環境負荷の低減

►お客様の声から見る、再研磨活用のポイント

「最初は品質に不安がありましたが、実際に使ってみると新品と変わらない切れ味でビックリしました」(機械部品メーカー A社様)

►高品質な再研磨を実現する当社の強み

・最新鋭のCNC工具研削盤7台完備

・熟練技術者12名による確かな技術力

・5軸工具測定器による高精度な品質管理

・40年の実績に基づく豊富なノウハウ

►再研磨活用の成功事例

ある精密機器メーカーC社様では、再研磨の活用により

・工具費:年間約320万円の削減

・工具寿命:約30%向上

・加工精度:従来比15%向上

という成果を上げられました。

►再研磨を成功させるための重要な注意事項

✓工具の状態チェック

・摩耗状態の確認

過度な摩耗や欠けがある場合、再研磨できない場合があります。早めの再研磨依頼がコツです。

・コーティングの種類

TiNやTiAlNなど、コーティングの種類によって再研磨後の表面処理方法が変わってきます。事前にコーティング種類をお知らせください。

✓保管・輸送時の注意

・防錆処理の実施

再研磨済み工具は切れ味が鋭いため、保管時は防錆油を塗布し、専用ケースでの保管をおすすめします。

・衝撃防止対策

輸送時は緩衝材で工具同士が接触しないよう保護することで、刃先の保護につながります。

✓再研磨回数の目安

・超硬工具:3〜4回

・ハイス工具:4〜5回

※工具の使用条件や摩耗状態により変動する場合があります。

►再研磨品の取扱いアドバイス

・初期使用時は切れ味が鋭いため、送り速度を少し落として様子を見ることをお勧めします。

・再研磨後は新品同様の切れ味ですので、切削条件は新品時と同じ設定が基本となります。

・定期的な刃先のチェックと計画的な再研磨で、工具の長寿命化が図れます。

►まずは無料技術相談から

技術的なご相談やお見積りのご依頼など、どうぞお気軽にご連絡ください。

企業情報

|

社名

|

有限会社永瀬工具研磨 |

|---|---|

|

エミダスURL

|

https://ja.nc-net.or.jp/company/105573/product/detail/241892/ |

|

主要3品目

|

|

|

加工分類

|

|

|

従業員数

|

14人 |

|

住所

|

島根県 松江市 宍道町佐々布475 |