業界特集

睦月電機株式会社

掲載企業睦月電機株式会社

-

主要3品目

-

精密成形金型および精密順送プレス金型の製造

精密プラスチック部品・精密射出成形品の製造

金属と樹脂の接合技術開発・接合部品製造

-

従業員数

単体:180名、連結:900名

-

年間売上高

- 単体:25億円、連結:70億円

車載電池向け部品製造で国内屈指の実力―老舗樹脂成形メーカーの技術

大阪市に本社を構える睦月電機株式会社は、今年、戦後の再興から80年を迎える老舗のプラスチック射出成形メーカーだ。金型の内製から成形、そしてそれらを担う設備の自動化まで社内で一貫して対応できるのが強みで、製造の主要拠点である高知県の土佐山田工場には80台以上の射出成形機が整然と並ぶ。その卓越した生産能力で、月産数百万個というオーダーにも対応している。

同社の取引先の中でも特に主要な業界が自動車関連だ。車載電池用絶縁部品やガスケット・絶縁部品など小型・薄型の物を得意とし、特に電解液の封止部品は国内のほとんどの自動車メーカー向けに供給しているという。これらの部品はいわゆるスーパーエンプラ(高機能樹脂)が用いられる。中でも、フッ素樹脂は成形時に腐食性の酸性ガスが出るため、金型や成形機の内部を劣化させ安定生産を難しくする要因のひとつとなる。そこで同社は自社内で金型や成形機の仕様を工夫することで長期間に及ぶ安定生産を可能にしているという。

これらの事業と並行して、同社では30年以上前から樹脂と金属の異種材接合に関する研究開発を行ってきた。当初はインサート成形接合(表面処理を施した金属を金型にセットし、その後射出成形を行う成形方法)を中心に開発を行っていたが、加工コスト低減や品質の安定性に課題が残った。そこで同社が約5年の開発の末に辿り着いたのが、樹脂と金属を直接接合できる技術「ALTIM®」である。

次世代の異種材接合技術―樹脂と金属を直接接合する「ALTIM®」とは

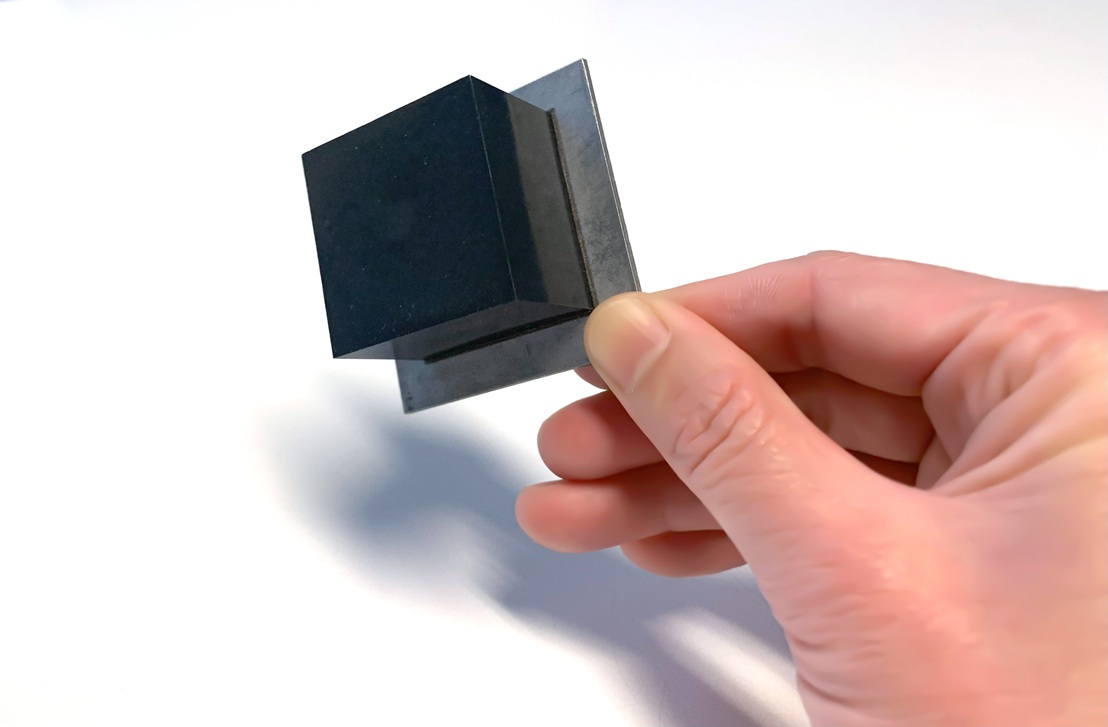

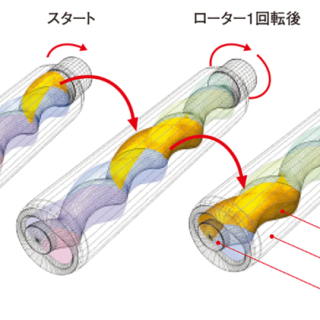

ALTIM®では接着剤やリベットを使用せず、樹脂と金属を直接接合する。レーザーで表面処理をした金属に樹脂部品を押し当て、金属側を加熱することで樹脂の表面のみを溶かし、加圧しながら接合するという仕組みだ。国内外で数多くの特許も取得したこの接合技術の核となる要素は2つ。表面処理と加熱圧着だ。

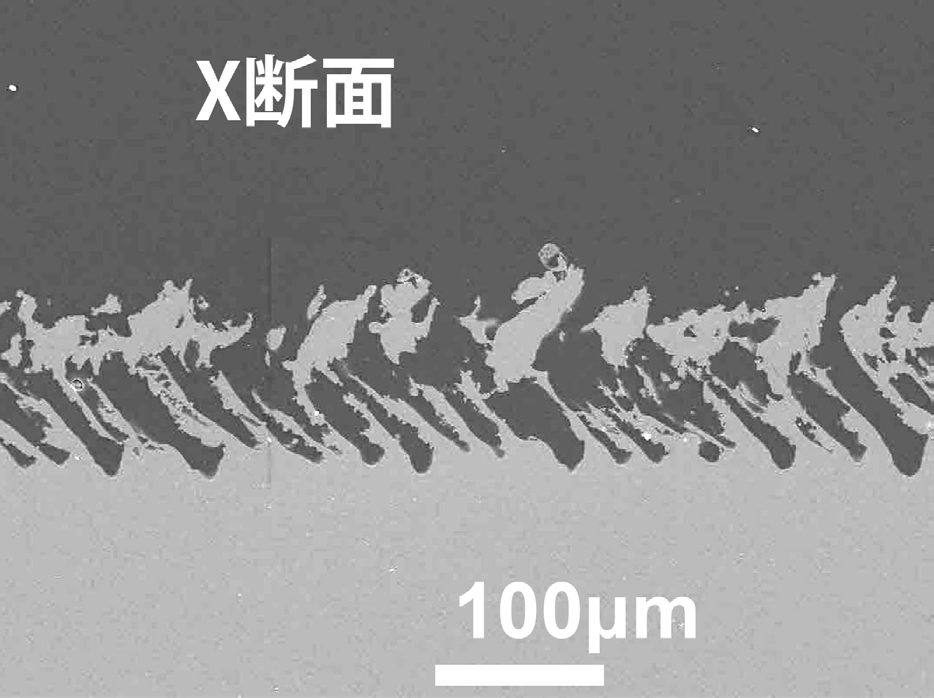

まず表面処理工程では、金属の表面にレーザーを照射することで表面を粗面化させる。その際に金属の材質ごとに最適な出力とパルス幅でレーザーを照射することで、表面に微細な凹凸(アンカー形状)ができる。そして次に粗面化した表面に樹脂を押し当て、金属側を加熱し樹脂の表面のみを溶かしながら加圧する。こうすることで、金属表面の凹凸に柔らかくなった樹脂が入り込む。その後、加圧を続けながら冷却し樹脂が完全に固まることで、強固に接合されるのだ。溶着とは異なり樹脂表面のわずかな領域のみが溶けるため、材料への熱影響が最小であるのも大きな利点のひとつだ。最適な条件での接合を追求した結果、表面処理用のレーザーユニットや加熱圧着装置もすべて自社開発したという。

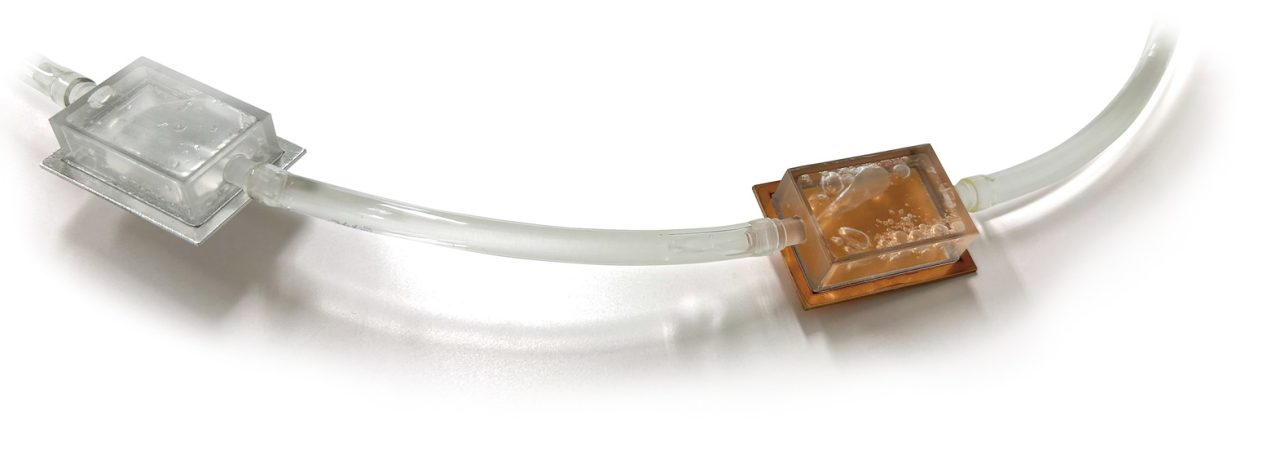

ALTIM®の特長は、なんといってもその気密性と強度・耐久性だ。樹脂と金属という全く異なる2つの素材の接合でありながら、電池の封口部にも応用できる高い封止性能と高い引張強度を実現した。

また、-40℃から130℃の熱衝撃(ヒートショック)試験を2000サイクル以上繰り返しても強度がほとんど変化しないという驚異的な耐久性も備えており、厳しい環境下での使用にも耐えることができる。

幅広い材料の組み合わせパターンに対応するALTIM®の実力―自動車からドローン、医療向けまで多数の実績

ALTIM®では金属と樹脂が物理的に噛み合う形で接合されるため、数多くの金属と樹脂の組み合わせパターンに対応している。金属材料では銅/SUS/アルミ/鉄/真鍮/チタンなど、樹脂材料では一部の高分子材料を除いた多くの熱可塑性樹脂で接合が可能だ。

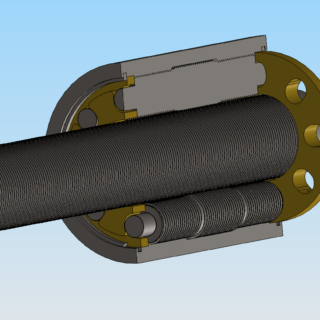

ALTIM®を用いた接合事例は多岐にわたるが、ドローン部品においてCFRTP(炭素繊維強化熱可塑性プラスチック)とアルミをネジレスで接合することで軽量化を達成した事例や、オートクレーブ滅菌の熱による剥離リスクを低減させた医療向け機器の事例など、軽量化や工法転換の場面でも数多くの対応例があるという。

「弊社は主力事業が射出成形であるため、樹脂部品の生産から金属との接合までをすべて一貫して対応することができます」と担当者。樹脂成形メーカーならではの優位性を活かし、今後も様々な業界でALTIM®の事例を増やしていく。