業界特集

セラテックジャパン株式会社

掲載企業セラテックジャパン株式会社

-

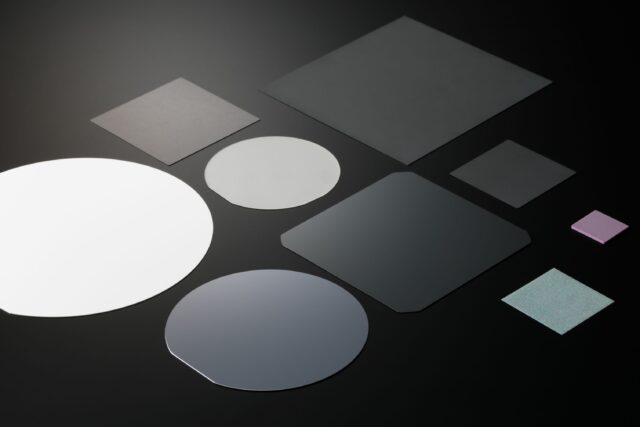

主要3品目

-

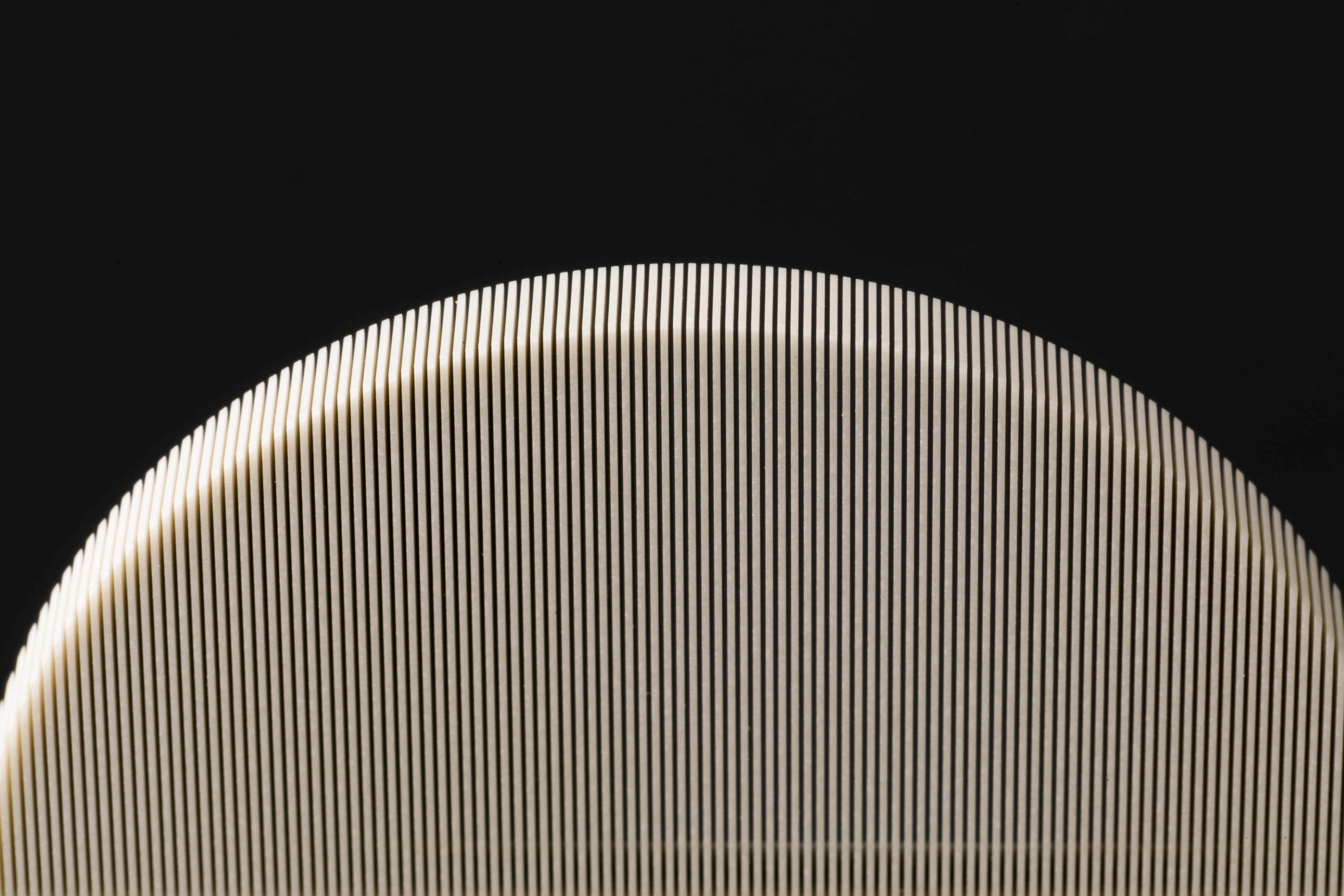

電子部品素材切断加工

電子部品素材研磨加工

電子部品素材外形加工

業界の加工ニーズに合わせ「波」に乗る―脆性材料の受託加工で急成長

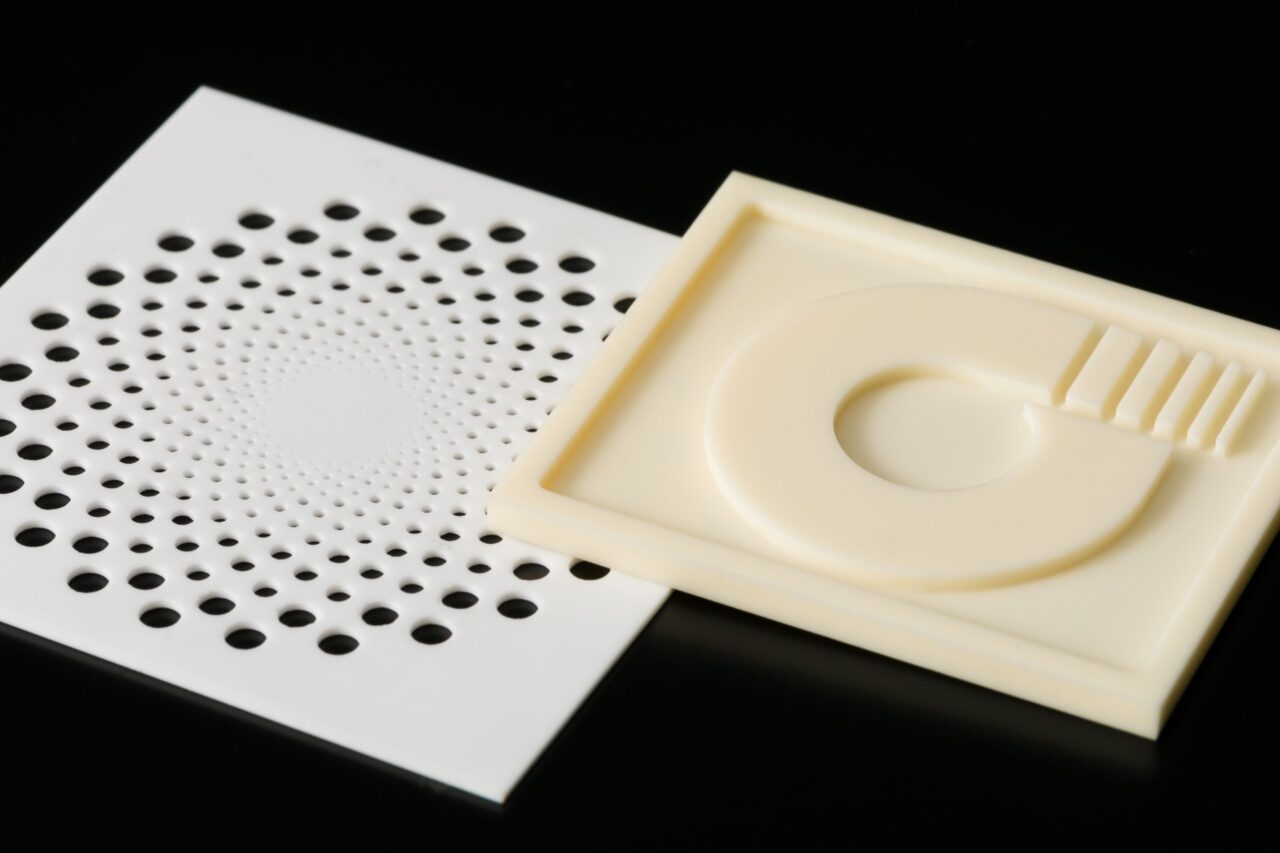

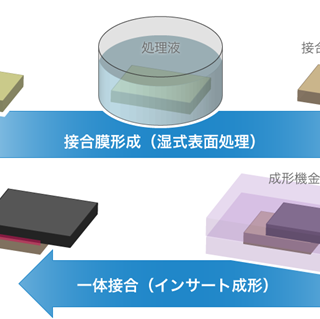

1968年にプラスチックの成形業として創業し、1972年からセラミック加工に本格的に参入したセラテックジャパン株式会社。現在ではセラミックスなど脆性材料の受託加工分野で、材料の切断、研削、研磨、さらに光学部品では光学薄膜の加工まで幅広い工程を一貫して担う。この多様な加工技術は、顧客のニーズに柔軟に応え続けてきた結果として築かれたものだ。

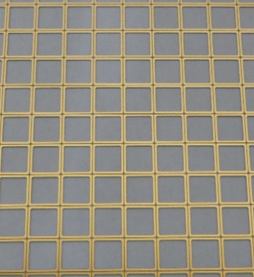

創業以来、同社が手がける製品の中でもっとも主要ものは電子部品だ。脆性材料の加工を中心に、電子部品になる前の材料加工から積層後電子部品として完成する前段階の加工まで、さまざまなオーダーに対応している。

最初の大きな成長の波は1980年代から1990年代にかけて訪れた。EPROMの窓ガラス加工を手がけ、最盛期には1日150万枚という驚異的な出荷量を記録。その後もプロジェクター用の光学部品や、自動車用LEDに使用される電子部品など、時代ごとに「旬」のアイテムを加工することで成長を遂げてきた。特に自動車用LEDの電子部品では、一時は世界で使用される製品の7~8割に同社が加工した部品が使われていたという。「弊社の加工領域にマッチする製品が市場に出ては消えに順応し、業界の加工ニーズに合わせて成長してきました」と森山氏は振り返る。

強みは「広さ」と「深さ」―研削にとどまらない幅広い加工レパートリー

脆性材料の受託加工業界において、セラテックジャパンの最大の強みは一貫加工だ。他社の多くが研削や研磨といった特定の工程のみを受託するのに対し、同社は「切って、削って、磨く」までをワンストップで提供できる。サプライチェーンマネジメントや納期管理の観点からも、加工先を一社に集約できることは顧客にとって大きなメリットとなる。さらに、小ロットの試作から量産に移行する際に、充実した設備台数と人的リソースによる安定供給能力も高く評価されている。

切断から研磨まで対応可能な“広さ”と、一度に大量の製品を加工できる“深さ”つまり『供給力』が、顧客へ安心感を与える要因になっている。また同社では、顧客のニーズを素早くキャッチするために営業部隊の拡充も進めている。取引先の声を丁寧に聞くことで、これからトレンドとなる製品は何か、またその加工にはどのような設備や技術が必要になるのかを早期に把握。毎月約100社と取引する中で収集した情報をもとに、業界のトレンドを的確に見極め、最先端の製品加工に対応できる体制を常に整えている。

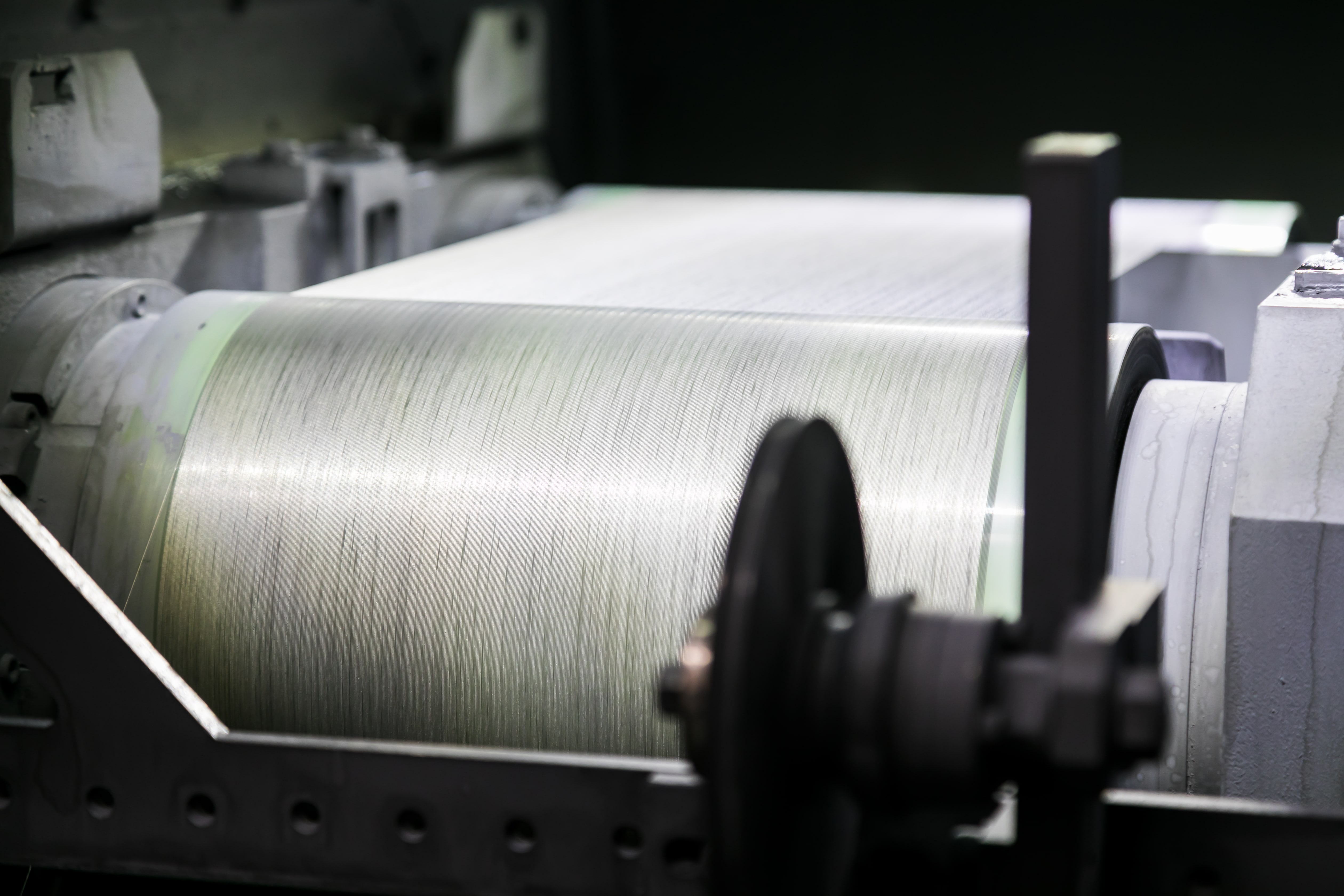

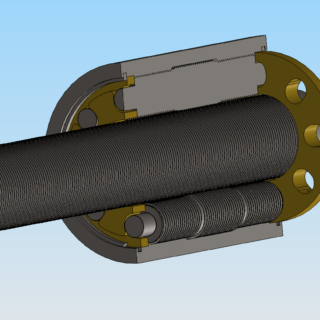

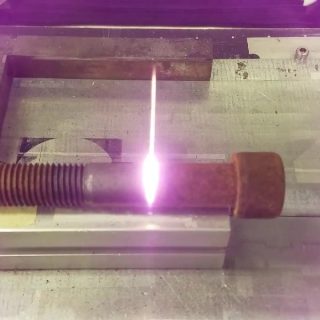

最新鋭の設備導入と中古機の活用―効率的な設備投資の戦略

同社の供給力を支えているのが充実した加工設備の保有台数だ。市場や顧客の加工ニーズを読んで先行的に最新鋭設備の導入を進める一方、中古機を活用し要求数量に応えられるだけの加工設備を保有している。取引先の数が多く目まぐるしく取り扱う製品群が変わるため、その都度設備を導入するのでは迅速な立ち上げ対応が難しくなる。そこで、先を読み最新鋭の設備を先行投資すると同時に中古機の導入も進め対応できる加工メニューを増やし顧客の立ち上げスピードに柔軟に対応している。

今後について同社担当者は「EVの世界規模での広がりと生成AI関連のパワー半導体の伸びが足元で感じられるようになってきたので、更なる伸びに期待しています」と語る。最先端技術を支える加工技術を提供し続けることで、セラテックジャパンはこれからも業界の最前線を走り続ける。