業界特集

株式会社石川工具研磨製作所

掲載企業株式会社石川工具研磨製作所

-

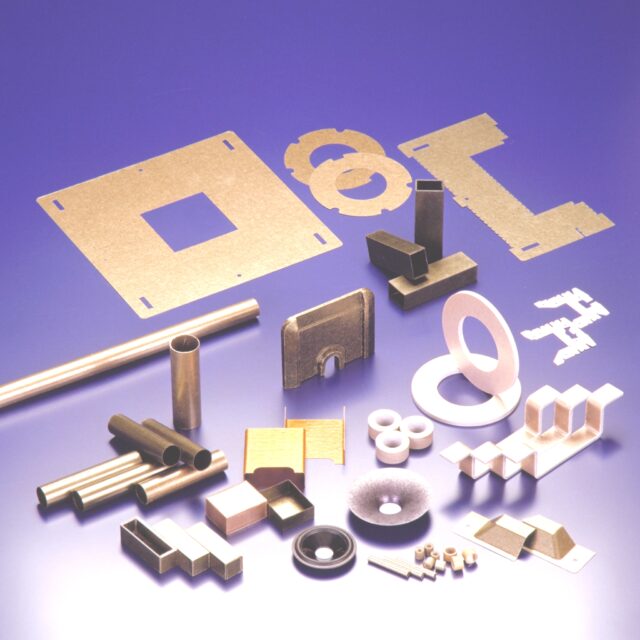

主要3品目

-

超硬工具設計・製作

各種切削工具再研磨

1983年に創業し今年で創業42年を迎える株式会社石川工具研磨製作所。創業当時から工具の再研磨を主力事業とし、現在では自動車業界のサプライヤーをはじめ航空、医療、半導体など幅広い業種からの依頼を手がける。「昨今では工具研削盤を操れる職人の高齢化や、加工現場から求められる精度が上がったこともあり、研磨業者への需要は高まっています」と石川氏。多い時には月当たり3万5千本の工具製造・再研磨を行い、全国の製造業を支えている。

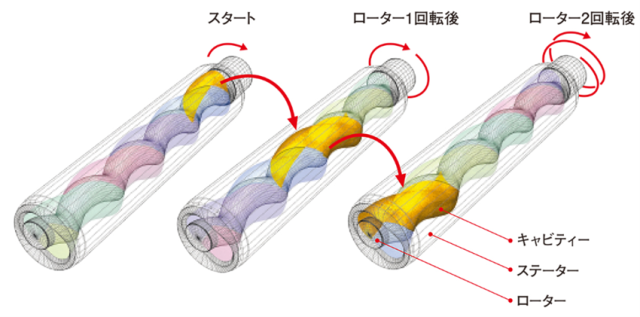

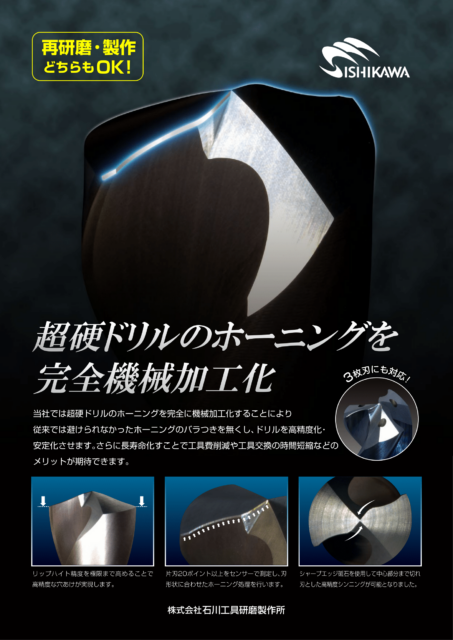

再研磨品で新品と同様の信頼性を目指す―全国唯一の超硬ドリルの

CNCホーニング加工

工具研磨は業者の数だけ仕上がりの差があると言われるほど繊細な作業だ。工具の再研磨は新品の製造と異なり「図面通りにできているか」という判定ではないため、ルール化が容易ではない。石川工具研磨製作所では、他社に先駆けたCNC工具研削盤の導入をはじめ、各種マニュアル化や社員教育を徹底。さらに、千分台の測定ができる非接触測定器なども導入し品質保証にも力を入れている。「工具研磨でも安定した品質を出すことで、再研磨品の信頼性を上げていくよう取り組んでいます」と石川氏。

近年力を入れているのが、超硬ドリルのホーニング加工だ。外径の1%の幅で面取りを行うこの加工は、従来は熟練の職人による手作業が一般的だった。同社では長年の再研磨事業で得たノウハウとCNC工具研削盤を駆使し、全国で唯一超硬ドリルの再研磨でCNC化に成功。これにより品質のばらつきをなくし、再研磨品でも新品と同等の寿命を実現した。同社が保有する多様な設備と積み上げた実績により、各社のドリルに対応可能だ。

再研磨事業から自社製品へ―他社にはないツールで切削加工の可能性を広げる

石川工具研磨製作所では約25年前から自社で工具の製作、販売も行っている。「CNC工具研削盤を導入したのが工具製作の始まりでした」と石川氏。現在では大手工具メーカーのラインナップに無い製品を目指し、独自の自社製品を開発している。中でも代表的な製品が「スパイラル面取りカッタ SMCシリーズ」と「高速加工用ラフィングエンドミル REMシリーズ」だ。

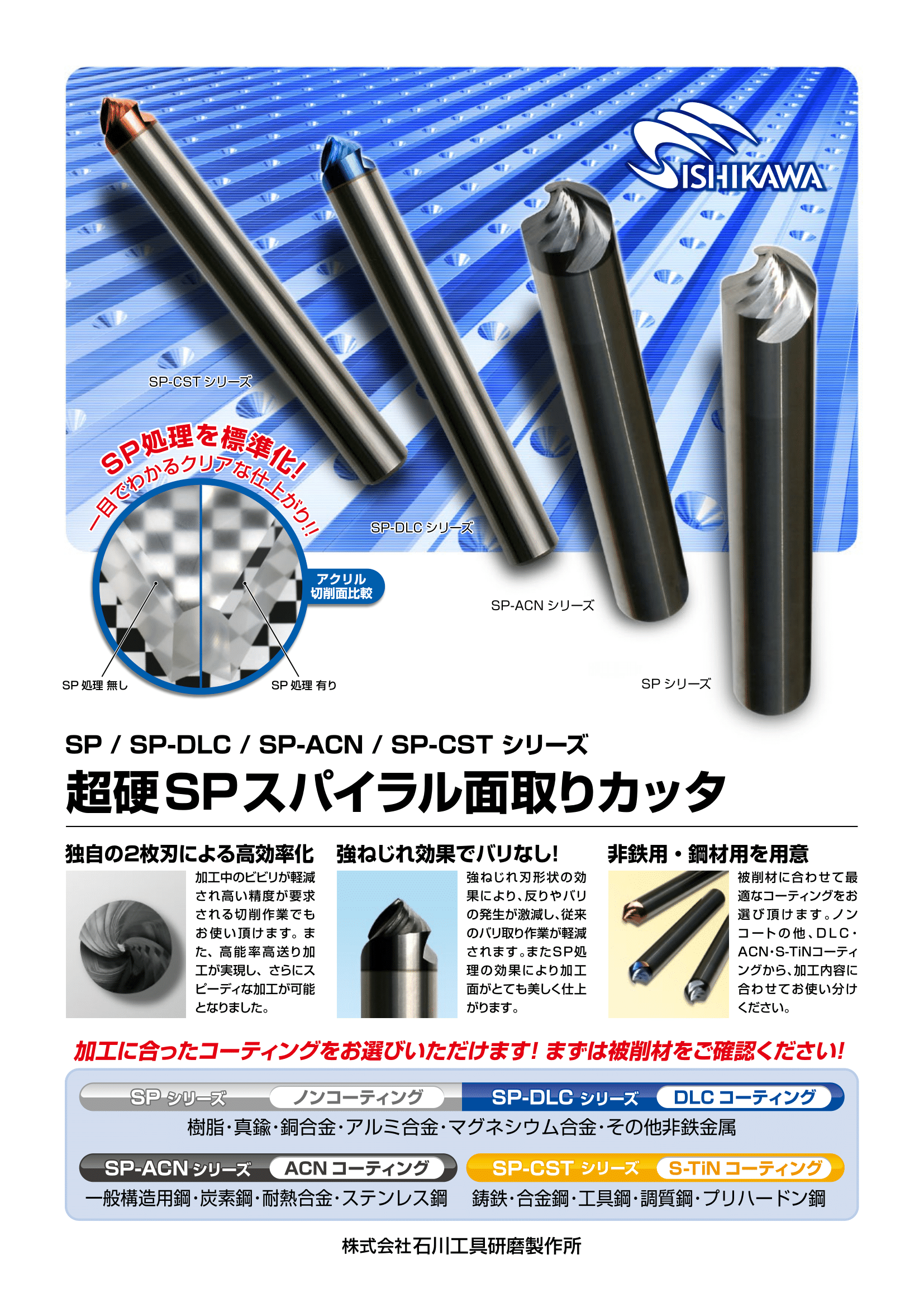

「スパイラル面取りカッタ SMCシリーズ」の特長は、面取りを行った後のバリが出ないことだ。従来バリ取りは手作業が一般的だったが、SMCシリーズを利用することでこの作業が不要となる。人手不足が深刻化する昨今の製造業においてバリ取り要員を削減できるメリットは大きく、ユーザーからのリピートも多いという。

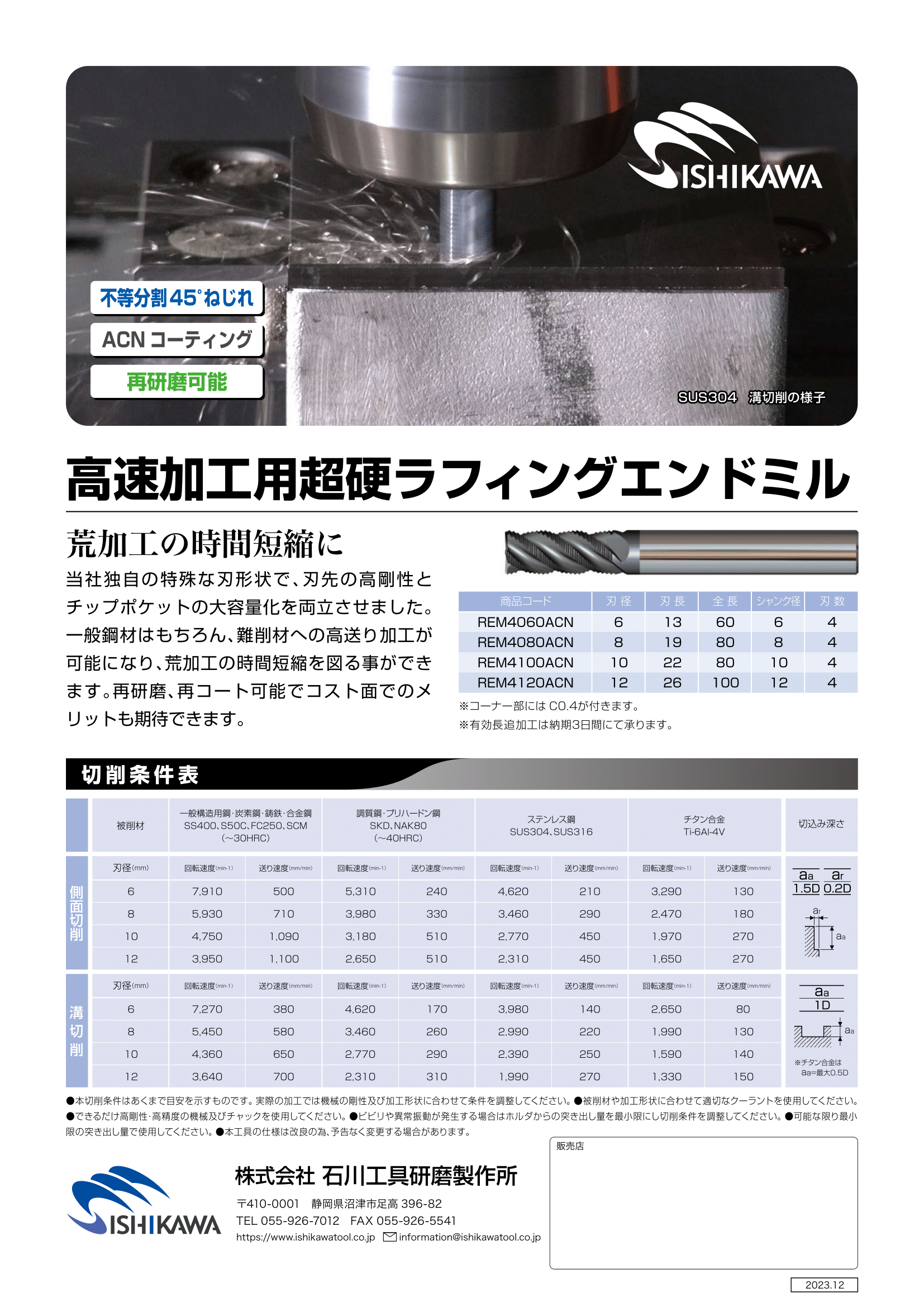

「高速加工用ラフィングエンドミル REMシリーズ」の強みはその耐久性だ。工具製造や再研磨を通して培った技術を生かして開発されたこのエンドミルは、ステンレスなどの難削材に対して強い耐久性を発揮する。「超硬素材や刃形状、コーティング等あらゆる点を工夫した結果、他社製品と比べて大幅に耐久性が向上しました」と石川氏は説明する。難削材は刃物が持たないという常識を覆す製品は、先日開催されたGTJ2025でも展示され、大きな反響を集めた。

このような工具製作を自社で手掛けることで、その技術を再研磨事業にフィードバックし再研磨品の寿命をさらに伸ばすことにも寄与しているという。「再研磨は業者によって品質も価格も様々な業界ですが、ドリルの場合『1穴当たりいくらで開くか』という視点で再研磨品を活用いただけたら正しい性能評価になり、コストも抑えることができます」と石川氏は語る。SDGsや脱炭素がトレンドとなる昨今、再研磨による工具の更なる活用が期待される。