業界特集

ミクロン精密株式会社

代表取締役 榊原 憲二 氏

掲載企業ミクロン精密株式会社

-

主要3品目

-

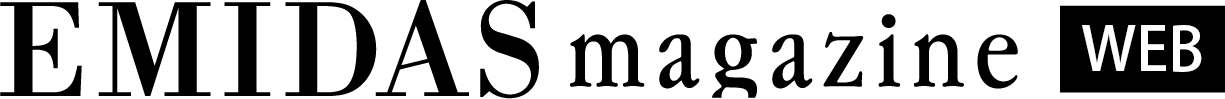

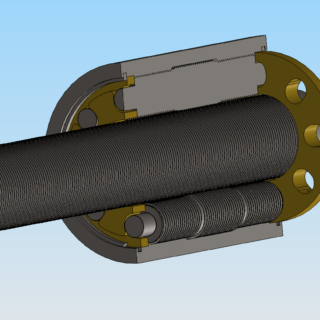

センタレスグラインダ

内面研削盤

-

従業員数

245人

3点を固め、「誰よりも丸く、早く」

ものづくりにおいて、真円度の追求は永遠のテーマだ。1961年の会社設立以来、ミクロン精密株式会社はセンターレス研削盤という領域でこの課題に挑み続けている。「誰よりも丸く、早く削る」という目標を掲げる同社の研削盤の鍵となる技術が、独自の超高剛性設計だ。

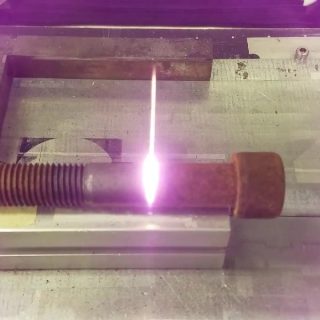

円筒研削盤がワーク中心で支持と加工をすることに対し、センターレス研削盤はワークの中心を直接支持しない。その代わりに、ワークを支える「ブレード」、回転を与える「調整砥石」の2点で支持し、「研削砥石」で研削を行う。3点を通る円が一意に定まることからも分かるように、これら3つの位置がセンターレス研削盤の精度に直結する。そこで同社では2つの砥石軸に転がり軸受を採用したほか、剛性を徹底的に高めた「3点を固める」設計を追求。その結果「センターレス研削盤では高精度が出ない」という固定観念を打破し、0.1μm以下の精度を実現した。

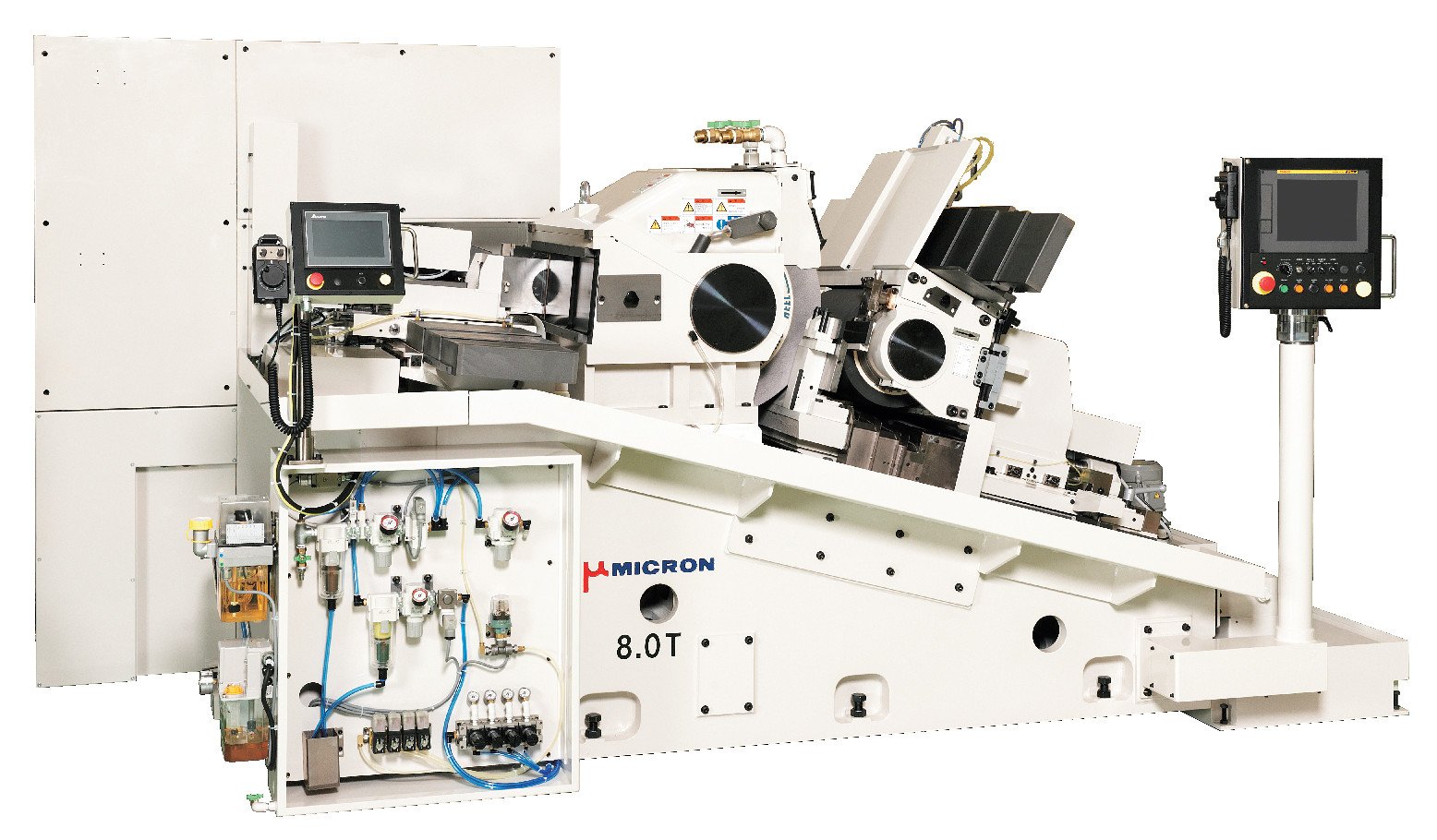

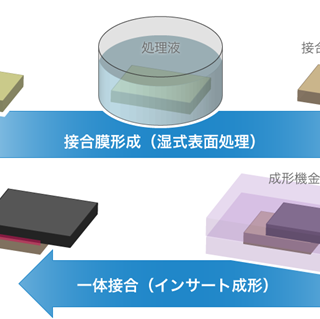

また、2001年からは内面研削盤(インターナル研削盤)の販売も開始。「外径を削る」センターレス研削盤と「内径を削る」内面研削盤をワンストップで納入するほか、ワークの挿入・検寸・排出までを自動化するFAシステムも展開し、製造業の人手不足に対応している。

新幹線からカテーテルまで―世界を削り出すミクロン精密の研削盤

国内シェア40%、海外シェア10%と、同業他社を圧倒する実力を誇るミクロン精密のセンターレス研削盤。その開発力は、ベアリングメーカーとの取引の中で培われてきた。

「新幹線N700系の車軸のベアリングは、うちの研削盤で削ったんですよ」と榊原氏。N700系が登場したのは、同社が大手ベアリングメーカーにφ220mm対応のセンターレス研削盤を納入した3年後のことだった。「納入当初は何を削るのかと思いましたが、後になって合点がいきました」。大手ベアリングメーカーのニーズに柔軟に応えることで培われた同社の技術開発力は、現在ではベアリング業界・自動車業界のみならず、航空宇宙から医療機器業界にまで幅広く活用されている。

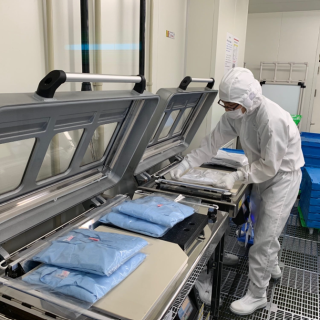

医療機器分野では、φ0.15mmの超極細ガイドワイヤーの研削に成功。このサイズでは部材のたわみが大きくなるため、チャッキングを行わないセンターレス研削盤でなければ加工は不可能だ。この加工径に応じたブレードの製作を実現し、研削を可能にした。専用の搬送装置も含め、1年の開発期間を経て実用化し、現在はアメリカの企業に納入されている。

革新の最新機種―MCG-600Ⅳ-15Dの実力

2024年のJIMTOF(日本国際工作機械見本市)で大きな注目を集めたミクロン精密の最新センターレス研削盤「MCG-600Ⅳ-15D」。傾斜型ベッドの更なる精度向上を目指し、熱的変化によるねじれを解消する為、シミュレーションソフトによる構造解析を実施し、構造的バランスの最適化を図った。社内テスト結果では、真円度のばらつきを従来機の約半分に低減することができた。さらに、砥石使い代の増加の他、3Dモデル表示が可能な操作パネルを搭載するなどユーザビリティも向上した。

熱変位の最適化がもたらすメリットは精度面だけではない。「加工中と停止中の寸法変化が小さいため、段取り替え後、精度安定までの時間を減らせます」と榊原氏は説明する。センターレス研削盤はその構造上、段取り替えそのものの自動化は難しい。しかしながら、温度による寸法変化の小さい研削盤を作ることで段取り替え後に作業者が調整する時間を短縮し、結果的に「手離れ時間」を増やすことができる。これが「MCG-600Ⅳ-15D」の持つ真の実力なのだ。「多品種少量生産を行うお客様の現場に、いかにしてメリットを提供できるかは常に意識して開発しています」。

あらゆる業界の最前線を支えるミクロン精密のセンターレス研削盤。今日も「限りなき円」を追求する同社技術者たちの挑戦は続いていく。